Een parallelle dubbele schroefcilinder levert consistente prestaties in industriële omgevingen. Ingenieurs beoordelen de kwaliteit met behulp van meetgegevens zoalsschroefsnelheid, verblijftijd, koppelwaarden en schroefconfiguratie. DeDubbele kunststof schroefcilinder, Conische dubbelschroefextruderschroefvaten, Enparallelle dubbele schroef en cilinderSystemen moeten voldoen aan hoge normen om duurzaamheid en aanpasbaarheid te garanderen.

| Metrisch | Beschrijving |

|---|---|

| Schroefsnelheid | Heeft invloed op de materiaaldoorvoer en het koppel. |

| Verblijftijd | Beïnvloedt thermische blootstelling en risico op materiaaldegradatie. |

| Koppelwaarden | Heeft betrekking op materiaalbelasting en mechanische spanning. |

| Schroefconfiguratie | Geoptimaliseerd voor materiaaltype om mengen en efficiëntie te verbeteren. |

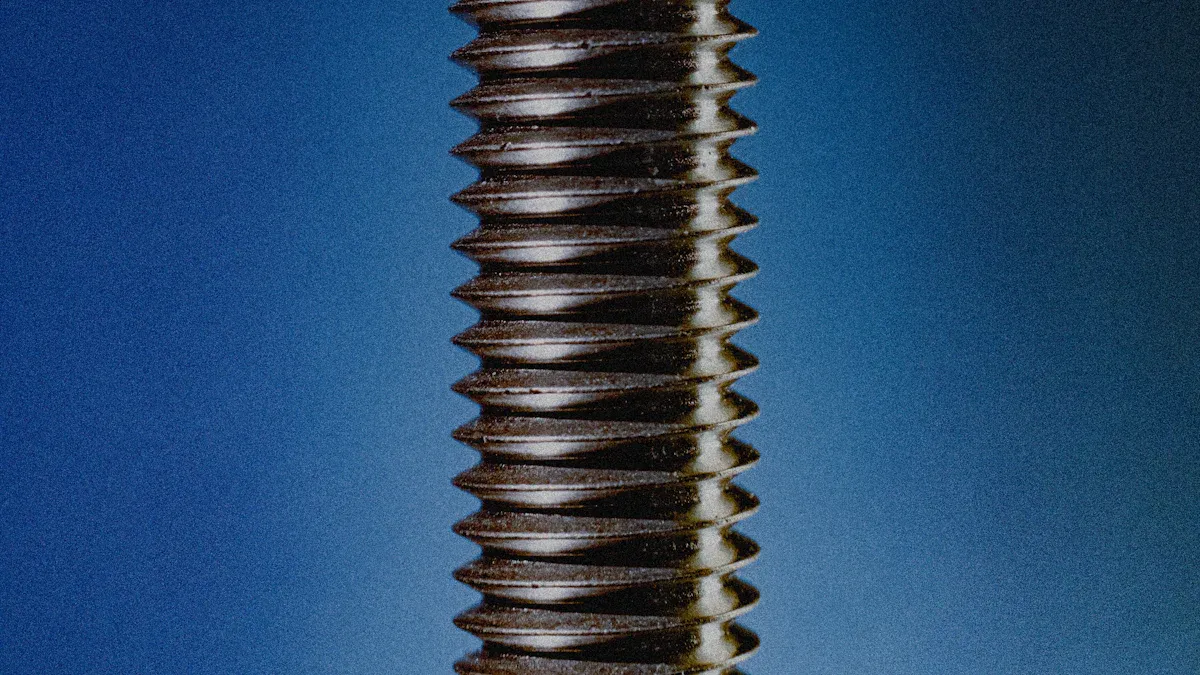

Materiaalkwaliteit in parallelle dubbele schroefcilinder

Hoogwaardige legeringen voor sterkte

Fabrikanten selecterenhoogwaardige legeringenom ervoor te zorgen dat de parallelle dubbele schroefcilinder bestand is tegen veeleisende industriële omgevingen. De keuze van de legering heeft direct invloed op de sterkte en duurzaamheid van de cilinder. Ingenieurs gebruiken vaak materialen zoals38CrMoAlA, 42CrMo en 9Cr18MoVDeze legeringen vormen een stevige basis voor de cilinder en de schroef, waardoor de weerstand tegen slijtage en mechanische belasting toeneemt.

| Legeringstype | Beschrijving |

|---|---|

| 38CrMoAlA | Basismateriaal voor schroef, versterkt met bimetaallegering voor een langere levensduur |

| 42CrMo | Hoogwaardig gelegeerd staal gebruikt in vaten |

| 9Cr18MoV | Een andere hoogwaardige legering voor duurzaamheid |

Verschillende legeringscombinaties bieden unieke voordelen. Zo biedt 45 staal met C-type voeringbus een kosteneffectieve slijtvastheid. Genitreerd staal 38CrMoAla biedt een hoge hardheid en corrosiebestendigheid. HaC-legering blinkt uit in omgevingen met fluorkunststoffen, terwijl 316L roestvrij staal geschikt is voor toepassingen in de voedingsmiddelenindustrie.

| Legeringstype | Belangrijkste eigenschappen |

|---|---|

| 45 Staal + C-Type Liner Bus | Kosteneffectieve, slijtvaste legeringsvoeringen |

| 45 Staal + α101 | Hoge hardheid (HRC 60-64), slijtvast, geschikt voor glasvezel |

| Genitreerd staal 38CrMoAla | Hoge hardheid, corrosiebestendigheid, duurzame structuur |

| HaC-legering | Superieure corrosiebestendigheid, ideaal voor fluorkunststoffen |

| 316L roestvrij staal | Uitstekende corrosie- en roestbestendigheid, geschikt voor de voedingsmiddelenindustrie |

| Cr26, Cr12MoV-voering | Ultrahoge chroompoederlegering, uitzonderlijke slijtvastheid |

| Poederlegering op basis van nikkel | Gecombineerde slijt- en corrosiebestendigheid, geschikt voor omgevingen met hoge eisen |

| Geïmporteerde poedermetallurgievoering | Superieure prestaties in corrosieve en slijtage-intensieve omstandigheden |

Impact op levensduur en output

De kwaliteit van het materiaal speelt een cruciale rol bij delevensduurvan een parallelle dubbele schroefcilinder. Hoogwaardige legeringen zijn bestand tegen slijtage en corrosie, wat de operationele levensduur verlengt. Het ontwerp van in elkaar grijpende schroeven genereert sterke schuifkrachten, waardoor de materialen grondig worden gemengd. Dit proces zorgt voor een gelijkmatige menging en voorkomt thermische degradatie van gevoelige polymeren. Consistente temperatuurregeling in de cilinder behoudt de productkwaliteit.

Tip: Het integreren van ontluchtings- of vacuümzones in dubbelschroefextruders helpt om vluchtige stoffen of lucht uit het materiaal te verwijderen. Deze functie verbetert de consistentie en betrouwbaarheid van het eindresultaat.

Een parallelle dubbele schroefcilinder met superieure materiaalkwaliteit levert stabiele prestaties en hoogwaardige producten. Fabrikanten bereiken een betrouwbare output door strenge normen te hanteren bij de selectie van legeringen en de constructie van de cilinder.

Precisietechniek van parallelle dubbele schroefcilinder

Nauwe toleranties en nauwkeurigheid

Precisietechniek legt de basisVoor betrouwbare prestaties in een parallelle dubbele schroefcilinder. Fabrikanten gebruiken geavanceerde CNC-apparatuur en strenge kwaliteitscontrole om nauwe toleranties te bereiken. Deze toleranties zorgen ervoor dat elk onderdeel perfect past en soepel werkt. De volgende tabel toonttypische industriële normen voor productietoleranties:

| Onderdeel | Tolerantie |

|---|---|

| Buitendiameter schroef | +/- 0,001 inch per inch diameter |

| Vluchtvrijgave | 0,004 tot 0,006 inch per inch diameter |

| Schroeflengte | +/- 1/32 inch |

| Binnendiameter van de cilinder | +/- 0,001 inch per inch diameter |

| Rechtheid van de loop | +/- 0,001 inch per inch lengte |

| Concentriciteit van de cilinder | +/- 0,001 inch |

Nauwkeurige bewerking helpt lekkages te voorkomen, trillingen te verminderen en een constante druk te handhaven. Deze factoren dragen bij aan een stabiele werking en een langere levensduur van de apparatuur.

Consistente productkwaliteit

Precisietechniek leidt tot consistente productkwaliteit. Dubbelschroefextruders leverensuperieure resultaten voor producten met strenge kwaliteitseisenZe mengen en ontgassen materialen efficiënt, wat defecten vermindert en de productie verbetert. De volgende punten benadrukken hoe nauwe toleranties de productkwaliteit verbeteren:

- Verbeterde meng- en ontgassingsmogelijkheden zorgen voor minder defecten.

- Een gelijkmatige verdeling van polymeren, additieven, vulstoffen en kleurstoffen zorgt voor uniforme eigenschappen in alle partijen.

Ook operationele efficiëntie profiteert van precisietechniek. De onderstaande tabel schetst de belangrijkste aspecten en hun bijdragen:

| Aspect | Bijdrage aan efficiëntie |

|---|---|

| Hoge doorvoer | Verhoogt de productiviteit door beter materiaaltransport en -smelten |

| Nauwkeurige controle | Maakt fijnafstemming mogelijk voor consistente, hoogwaardige uitvoer |

| Verbeterde warmteoverdracht | Maakt nauwkeurige temperatuurregeling voor gewenste materiaaleigenschappen mogelijk |

| Optimale configuratie | Past extrusiesystemen aan op specifieke verwerkingsbehoeften en verbetert zo de prestaties |

Precisietechniek in een Parallel Twin Screw Barrel zorgt ervoor dat elke batch aan hoge normen voldoet, zodat fabrikanten betrouwbare producten kunnen leveren.

Slijtvastheid in parallelle dubbele schroefcilinder

Slijtagebescherming

Fabrikanten ontwerpen cilinders die bestand zijn tegen slijtage door harde materialen. Ze gebruiken geavanceerde oppervlaktebehandelingen om de cilinder en de schroef te versterken. Deze behandelingen helpen beschermen tegen constante wrijving en contact met schurende polymeren of additieven. De volgende tabel toont veelvoorkomende oppervlaktebehandelingen die de slijtvastheid verbeteren:

| Behandelingstype | Beschrijving | Bron |

|---|---|---|

| Nikkelgebaseerd legeringspoeder | Spuitgelast voor een betere slijtvastheid en een langere levensduur. | Lesun-schroef |

| Wolfraamcarbide legeringspoeder | Verhoogt de slijtvastheid aanzienlijk. | Lesun-schroef |

| Oppervlaktenitreren | Verhoogt de oppervlaktehardheid om de slijtvastheid te verbeteren. | Lesun-schroef |

Deze behandelingen creëren een sterke buitenlaag. De cilinder kan hoge belastingen en schurende verbindingen aan zonder prestatieverlies. Ingenieurs selecteren de juiste behandeling op basis van het verwerkingsmateriaal en de productie-eisen.

Let op: Oppervlaktenitreren verhoogt de hardheid, waardoor de cilinder beter bestand is tegen krassen en slijtage tijdens lange productieperioden.

Verlengde operationele levensduur

Slijtvastheid speelt een belangrijke rol bij het verlengen van de levensduur van een parallelschroefcilinder. Wanneer de cilinder bestand is tegen slijtage, behoudt deze zijn vorm en functie in de loop van de tijd. Deze duurzaamheid vermindert de noodzaak voor frequent onderhoud en vervanging. Bij massaproductie betekent een hoge slijtvastheid minder aanpassingen aan de bedrijfsparameters. De cilinder blijft een consistente kwaliteit en energie-efficiëntie leveren.

Operators controleren slijtageniveausom onderhoud te plannen voordat er problemen ontstaan. Door te herkennen wanneer aanpassingen de output niet meer verbeteren, kunnen tijdig vervangingen of revisies worden gepland. Deze aanpak zorgt ervoor dat de productie soepel blijft verlopen en de downtime tot een minimum wordt beperkt.

Een cilinder met uitstekende slijtvastheid ondersteunt een betrouwbare productie en verlaagt de kosten op lange termijn. Bedrijven profiteren van een stabiele productie en minder onderbrekingen.

Corrosiebestendigheid voor parallelle dubbele schroefcilinder

Omgaan met agressieve verbindingen

Fabrikanten ontwerpen Parallel Twin Screw Barrel-systemen om een breed scala aan materialen te verwerken, waaronder materialen met agressieve chemische eigenschappen. Sommige kunststoffen en additieven bevatten corrosieve stoffen die de binnenkant van de cilinder kunnen beschadigen. Om zich tegen deze gevaren te beschermen, brengen ingenieurs speciale coatings aan die bestand zijn tegen chemische aantasting en slijtage. De volgende tabel toont veelvoorkomende corrosiebestendige coatings en hun beste toepassingen:

| Coatingtype | Belangrijkste eigenschappen | Beste gebruiksscenario |

|---|---|---|

| Chroomnitride (CrN) | Uitstekende corrosiebestendigheid en slijtagebescherming; ideaal voor corrosieve materialen zoals PVC. | Verwerking van corrosieve materialen |

| Titaannitride (TiN) | Hoge hardheid en superieure slijtvastheid; vermindert wrijving. | Standaard kunststofverwerkingsbewerkingen |

| Titanium-aluminiumnitride (TiAlN) | Hoge temperatuurstabiliteit; geschikt voor toepassingen met hoge snelheid of hoge temperaturen. | Vezelproductie of vlamvertragende materialen |

Deze coatings helpen de cilinder bestand te zijn tegen zware omstandigheden en de prestaties te behouden. Operators selecteren de juiste coating op basis van het type compound en de eisen van het productieproces.

Lagere onderhoudsvereisten

Corrosiebestendigheid speelt een sleutelrolVermindert de onderhoudsbehoefte. Wanneer de cilinder bestand is tegen chemische slijtage, gaat deze langer mee en zijn er minder reparaties nodig. Corrosie door hulpmaterialen kan de binnenwand van de cilinder direct aantasten, wat leidt tot een kortere levensduur van de cilinder. Het gebruik van slijtvastere en corrosiebestendigere materialen verlengt de levensduur van extrudercomponenten en verlaagt de onderhoudsfrequentie.

- Materialen met een verbeterde corrosiebestendigheid zorgen voor een langere levensduur.

- Een langere levensduur resulteert in langere onderhoudsintervallen.

- Niet-corrosiewerende materialen verhogen de frequentie van inspecties en vervangingen.

Operators profiteren van minder onderbrekingen en lagere kosten. Ze besteden minder tijd aan inspecties en vervangingen, waardoor de productie soepel blijft verlopen. De keuze voor corrosiebestendige vaten ondersteunt efficiënte productie en betrouwbare output.

Vatkoelsysteem in parallelle dubbele schroefvat

Efficiënte temperatuurregeling

Ingenieurs ontwerpen het koelsysteem van de cilinder om een nauwkeurige temperatuurregeling tijdens bedrijf te garanderen. Het systeem maakt gebruik van zowel verwarmings- als koelelementen om optimale resultaten te bereiken. Elektrische verwarmingselementen en watermantels zijn veelgebruikte componenten in de cilinder. Operators kunnen de temperatuur in verschillende zones van de cilinder aanpassen aan de vereisten van elk kunststofmateriaal. Deze flexibiliteit zorgt voor consistent smelten en mengen.

- Temperatuurregelsysteemzorgt voor een nauwkeurige regeling.

- Elektrische verwarmingselementen en watermantels zorgen samen voor een evenwichtige verwarming en koeling.

- Meerdere zones maken een individuele temperatuurregeling voor verschillende materialen mogelijk.

Een goed gereguleerde temperatuur zorgt ervoor dat polymeren niet afbreken of verbranden. Een consistente temperatuurregeling leidt tot een hogere productkwaliteit en een stabiele output.

Oververhitting en vervorming voorkomen

Continue werking kan ertoe leiden dat cilinders oververhit raken en vervormen. Fabrikanten pakken dit probleem aan door modulaire cilinders te gebruiken met interne patroonverwarmers en koelboringen. Deze koelboringen bevinden zich dicht bij de cilindervoering, wat het koeleffect maximaliseert. De parallelle dubbele schroefcilinder heeft vaak drie tot vijf koelzones, wat helpt om tijdens de productie een constante temperatuur te behouden.

- Modulaire vaten verbeteren de koelefficiëntie.

- Interne koelgaten voorkomen oververhitting bij hoge snelheidsbewerkingen.

- Meerdere koelzones zorgen voor een effectieve temperatuurregeling.

- Het schroefkoelvermogen van 3 kW zorgt voor consistente prestaties.

- De cilinderhardheid van HRC58-62 is bestand tegen slijtage en vervorming onder druk.

Effectieve koeling beschermt de cilinder tegen schade en verlengt de levensduur. Operators profiteren van betrouwbare prestaties en minder onderhoud.

Schroefontwerp in parallelle dubbele schroefcilinder

Geoptimaliseerde geometrie voor mengen en dispergeren

Ingenieurs richten zich op schroefgeometrie omsuperieure menging en dispersieDe vorm van het schroefkanaal beïnvloedt hoe materialen in de cilinder bewegen en mengen. Een achtvormig ontwerp is de meest effectieve geometrie.verkort de doorlooptijd met ruim 40%Vergeleken met andere vormen behoudt het ook een hoge mengkwaliteit, waardoor het in veel industrieën de voorkeurskeuze is.

| Vatgeometrie | Effectiviteit bij materiaaltransport | Mengkwaliteit | Notities |

|---|---|---|---|

| Achtvormig ontwerp | Meest effectief, verkort de doorlooptijd met meer dan 40% | Vergelijkbaar met anderen | Door de industrie geaccepteerd ontwerp voor optimale prestaties. |

| Afgeronde zijkanten met plat midden | 22% minder effectief dan een achtje | Vergelijkbaar met anderen | Er wordt minder netto kracht op de deeltjes uitgeoefend, maar de deeltjes zijn minder goed te transporteren. |

Een goed geoptimaliseerde schroefgeometrie zorgt ervoor dat polymeren, vulstoffen en additieven gelijkmatig mengen. Dit leidt tot een consistente productkwaliteit en minder defecten.

Aanpassingsvermogen aan verschillende processen

Dankzij het aanpasbare schroefontwerp kunnen fabrikanten een breed scala aan materialen verwerken. Ingenieurs kunnen de mengverhouding, afschuifsnelheden en verblijftijden voor elke toepassing aanpassen. Deze flexibiliteit is essentieel voor de productie van gevulde of versterkte kunststoffen, profielen en buizen.

- Het ontwerp ondersteunt een hoge stabiliteit en gelijkmatige schuifverdeling, wat cruciaal is voor een continue productie.

- Parallelle dubbelschroefextruders bieden een lange verwerkingslengte en zijn daarom ideaal voor uitgebreide menging of ontgassing.

- De constante diameter langs de schroef maakt een nauwkeurige controle van de materiaaleigenschappen en de productkwaliteit mogelijk.

Een parallelle dubbele schroefcilinder met aanpasbaar schroefontwerp voldoet aan de behoeften van diverse productieprocessen. Operators kunnen betrouwbare resultaten behalen, of ze nu standaardproducten of gespecialiseerde verbindingen produceren.

Aanpassingsopties voor parallelle dubbele schroefcilinder

Maatwerkoplossingen voor specifieke toepassingen

Fabrikanten bieden een breed scala aanaanpassingsoptiesOm te voldoen aan de eisen van verschillende industrieën. Ingenieurs ontwerpen modulaire vatsystemen met verwisselbare secties. Deze aanpak stelt hen in staat om het vat te configureren voor specifieke processen. Zijfeeders maken het mogelijk om materialen op precieze punten toe te voegen, wat de flexibiliteit verbetert. Ontluchtingspoorten helpen gassen of vocht te verwijderen, wat de productkwaliteit beschermt. Vloeistofinjectiepoorten maken het toevoegen van vloeistoffen tijdens het proces mogelijk. Modulaire schroefontwerpen gebruiken afzonderlijke elementen voor functies zoals transport en mengen. Deze functies ondersteunen veelzijdigheid en procesbeheersing.

| Aanpassingsoptie | Beschrijving |

|---|---|

| Modulair vatontwerp | Verwisselbare secties voor op maat gemaakte configuraties |

| Zijfeeders | Voeg op specifieke punten materialen toe voor verbeterde verwerking |

| Ontluchtingspoorten | Gassen of vocht verwijderen tijdens de verwerking |

| Vloeistofinjectiepoorten | Voeg vloeistoffen toe in verschillende fasen |

| Modulair schroefontwerp | Individuele elementen voor transport en menging |

| Veelzijdigheid | Verwerk een breed scala aan materialen in verschillende industrieën |

| Procesbesturing | Nauwkeurige controle van parameters voor consistente kwaliteit |

| Efficiëntie | Hoge doorvoer en effectieve verwerking |

Flexibiliteit voor unieke productiebehoeften

Maatwerk biedt flexibiliteit voor fabrikanten met unieke productievereisten. Ingenieurs passen de schroefspoed, vluchtdiepte en mengelementen aan op specifieke verwerkingsbehoeften. De dubbele schroefstructuur verbetert de menguniformiteit en verkort de productiecycli. Bedrijven profiteren van een hogere doorvoer in vergelijking met enkelvoudige schroefsystemen. Deze voordelen stellen fabrikanten in staat om de productie in minder tijd te verhogen en een consistente kwaliteit te behouden.

- Verstelbare schroefgeometrie voldoet aan uiteenlopende verwerkingsvereisten.

- Een verbeterde menguniformiteit zorgt voor een betrouwbare productuitvoer.

- Een hogere doorvoer verhoogt de productie-efficiëntie.

Dankzij een parallelle dubbele schroefcilinder met op maat gemaakte functies kunnen fabrikanten zich aanpassen aan veranderende marktbehoeften en gespecialiseerde toepassingen.

Onderhoudstoegankelijkheid van parallelle dubbele schroefcilinder

Eenvoudig schoonmaken en inspecteren

Routinematige reiniging en inspectieZorg ervoor dat de apparatuur soepel blijft werken. Ingenieurs ontwerpen moderne vaten met gemakkelijk toegankelijke poorten en modulaire secties. Deze functies stellen operators in staat om snel interne oppervlakken te bereiken. Verwijderbare deksels en inspectievensters helpen medewerkers te controleren op residu of slijtage zonder het hele systeem te demonteren. Vrije toegangspunten maken het ook gemakkelijker om ophopingen te verwijderen en besmetting te voorkomen.

Operators gebruiken vaak speciale borstels en reinigingsmiddelen voor grondig onderhoud. Visuele controles identificeren vroege tekenen van slijtage of schade. Snelle inspecties verminderen het risico op onverwachte storingen. Een schone trommel zorgt voor een consistente productkwaliteit en verlengt de levensduur van de machine.

Tip: Plan regelmatig inspecties om kleine problemen te ontdekken voordat ze grote problemen worden.

Minimaliseren van downtime

Faciliteiten zijn afhankelijk vanstrikte onderhoudsplannenom productielijnen draaiende te houden. Een goed georganiseerd onderhoudsschema omvat reiniging, smering en tijdige vervanging van versleten onderdelen. Deze stappen dragen bij aan het behoud van optimale prestaties en verkleinen de kans op plotselinge storingen.

- Stel een preventief onderhoudsschema op.

- Regelmatig reinigen en smeren.

- Vervang versleten onderdelen voordat er een storing optreedt.

Een proactieve aanpak zorgt ervoor dat de Parallel Twin Screw Barrel efficiënt blijft werken. Minder stilstand betekent een hogere productiviteit en lagere reparatiekosten. Teams die een strikt onderhoudsschema volgen, ervaren minder onderbrekingen en een betrouwbaardere output.

Compatibiliteit met verwerkingsmaterialen in parallelle dubbele schroefcilinder

Veelzijdigheid in polymeren en additieven

Fabrikanten ontwerpen moderne vaten voor een breed scala aan polymeren en additieven. Ze gebruiken modulaire schroefelementen en geavanceerde temperatuurregelsystemen. Deze functies stellen operators in staat om snel van materiaal te wisselen.Oudere vaten hebben vaak moeite met nieuwe polymeren of additievenSlechte menging en ongelijkmatig smelten kunnen voorkomen. Incompatibiliteit leidt soms tot machinestoringen, wat de productkwaliteit beïnvloedt. Nieuwere systemen ondersteunen eenvoudige materiaalwisselingen en handhaven hoge outputnormen.

- Modulaire schroefelementen verbeteren de aanpasbaarheid.

- Geavanceerde temperatuurregeling maakt het mogelijk om verschillende materialen te verwerken.

- Snelle materiaalwissel zorgt voor minder stilstand.

- Betrouwbaar mengen voorkomt vastlopen en defecten.

Operators profiteren van meer flexibiliteit: ze kunnen verschillende producten produceren zonder apparatuur te wisselen.

Zorgen voor een consistente outputkwaliteit

Compatibiliteit met de te verwerken materialen speelt een belangrijke rol in de outputkwaliteit. Wanneer materialen gelijkmatig mengen, voldoet het eindproduct aan strenge normen. Incompatibele materialen kunnen tijdens het mengen loskomen.Fasescheiding kan het algehele mengeffect verminderen en de uitvoerkwaliteit verminderenConsistente temperatuurregeling en een schroefontwerp helpen deze problemen te voorkomen. Fabrikanten controleren het proces om een uniforme menging te garanderen.

Let op: Een gelijkmatige verdeling van polymeren en additieven zorgt voor stabiele producteigenschappen en minder defecten.

Een parallelle dubbele schroefcilinder die diverse materialen ondersteunt, levert betrouwbare resultaten. Bedrijven bereiken een consistente kwaliteit en voldoen aan de eisen van klanten.

Fabrikantondersteuning voor parallelle dubbele schroefcilinder

Technische assistentie en training

Fabrikanten bieden een reeks vanondersteunende dienstenom klanten te helpen de beste resultaten met hun apparatuur te behalen. Ze biedenprojectontwerp en -ondersteuning, persoonlijke training en doorlopende service. Medewerkers ontvangen scholing om verwerkingsdoelen te behalen en de efficiëntie te verbeteren. Procesingenieurs evalueren bestaande apparatuur en ontwikkelen extrusieoplossingen voor specifieke behoeften. Bedrijven profiteren ook van expertise op het gebied van onderzoek en productontwikkeling, wat helpt bij het optimaliseren van extrusie-, kook- en droogprocessen.

| Servicetype | Beschrijving |

|---|---|

| Projectontwerp en -ondersteuning (CPS) | Geschikt voor het gehele scala aan extrusieprojecten. |

| WEnger CARE-programma | Aanpasbare diensten, evaluaties en trainingsprogramma's. |

| Gepersonaliseerde training | Doorlopende educatieve ondersteuning voor personeel. |

| Onderzoek en productontwikkeling | Uitgebreide kennis van extrusiekoken en drogen. |

| Service en ondersteuning | Uitgebreide opties voor apparatuuronderhoud en probleemoplossing. |

Technische assistentie en training zorgen ervoor dat operators begrijpen hoe ze de Parallel Twin Screw Barrel effectief kunnen gebruiken. Deze diensten helpen een hoge outputkwaliteit te behouden en het risico op fouten te verminderen.

Garantie en aftersalesservice

Garantievoorwaarden en aftersalesservice spelen een belangrijke rol in de totale eigendomskosten.Betrouwbare technische ondersteuningHelpt downtime te verminderen en zorgt ervoor dat de productie soepel blijft verlopen. Fabrikanten leveren reserveonderdelen om de operationele kosten te verlagen en lange vertragingen te voorkomen. Training van operators verbetert de betrouwbaarheid en efficiëntie van de apparatuur. Garantiedekking beïnvloedt de onderhoudskosten op lange termijn en de algehele prestaties van de apparatuur.

- Betrouwbare technische ondersteuning vermindert de downtime.

- Beschikbaarheid van reserveonderdelen verlaagt de operationele kosten.

- Training van operators verhoogt de betrouwbaarheid en efficiëntie.

- Garantievoorwaarden hebben invloed op onderhoudskosten en de betrouwbaarheid van de apparatuur.

Sterke ondersteuning door fabrikanten geeft bedrijven vertrouwen in hun investering. Ze kunnen rekenen op deskundige hulp en snelle oplossingen wanneer zich problemen voordoen.

Door alle 10 factoren te evalueren, kunnen kopers een Parallel Twin Screw Barrel kiezen die blijvende waarde biedt.De onderstaande tabel laat zien hoe elke factor de prestaties beïnvloedt:

| Factor | Beschrijving |

|---|---|

| Materiaalkeuze | Gesmeed met sterk gelegeerd staal voor duurzaamheid |

| Oppervlaktebehandeling | Genitreerd binnengat voor hoge hardheid |

| Bewerkingsnauwkeurigheid | Voldoet aan de strenge h8-normen |

| Onderhoudspraktijken | Gehard en getemperd voor betrouwbaarheid |

De efficiëntie verbetert door beter thermisch beheer, energiebesparing en geavanceerd onderhoud. Experts uit de branche begeleiden kopers door technische ondersteuning, maatwerkopties en aftersalesservice te bieden.

Veelgestelde vragen

Welke industrieën gebruiken Parallel Twin Screw Barrels?

Fabrikanten in de kunststof-, rubber-, chemische vezel- en voedselverwerkende industrie gebruikenParallelle dubbele schroefvatenvoor meng-, compoundeer- en extrusietaken.

Hoe vaak moeten operators onderhoud uitvoeren aan een dubbelschroefcilinder?

Operators moeten het vat na elke productiecyclus inspecteren en reinigen. Regelmatig onderhoud zorgt voor stabiele prestaties en verlengt de levensduur van de apparatuur.

Kan een parallelle dubbelschroefscilinder verschillende soorten polymeren verwerken?

Ja. Ingenieurs ontwerpen deze vaten met het oog op veelzijdigheid. Ze verwerken een breed scala aan polymeren en additieven met een consistente kwaliteit en efficiëntie.

Plaatsingstijd: 1-09-2025