Toepassing van parallelle dubbelschroefcilinder in profiel en buis

Een parallelle dubbele schroefcilinder is een essentieel onderdeel van het extrusieproces, met name bij de productie van profielen en buizen. Deze technologie verbetert de extrusie-efficiëntie en biedt een hogere productiviteit en superieure productkwaliteit. Fabrikanten gebruiken parallelle dubbele schroefcilinders vanwege hun vermogen om grote productiecapaciteiten aan te kunnen, tot wel tonnen per uur. Deze capaciteit maakt ze onmisbaar in de moderne productie, waar efficiëntie en kwaliteit voorop staan. Door het mengen en compounderen te verbeteren, garanderen deze cilinders uniforme materiaaleigenschappen, wat leidt tot consistente en betrouwbare producten.

Inzicht in parallelle dubbelschroefvaten

Wat is een parallelle dubbelschroefscilinder?

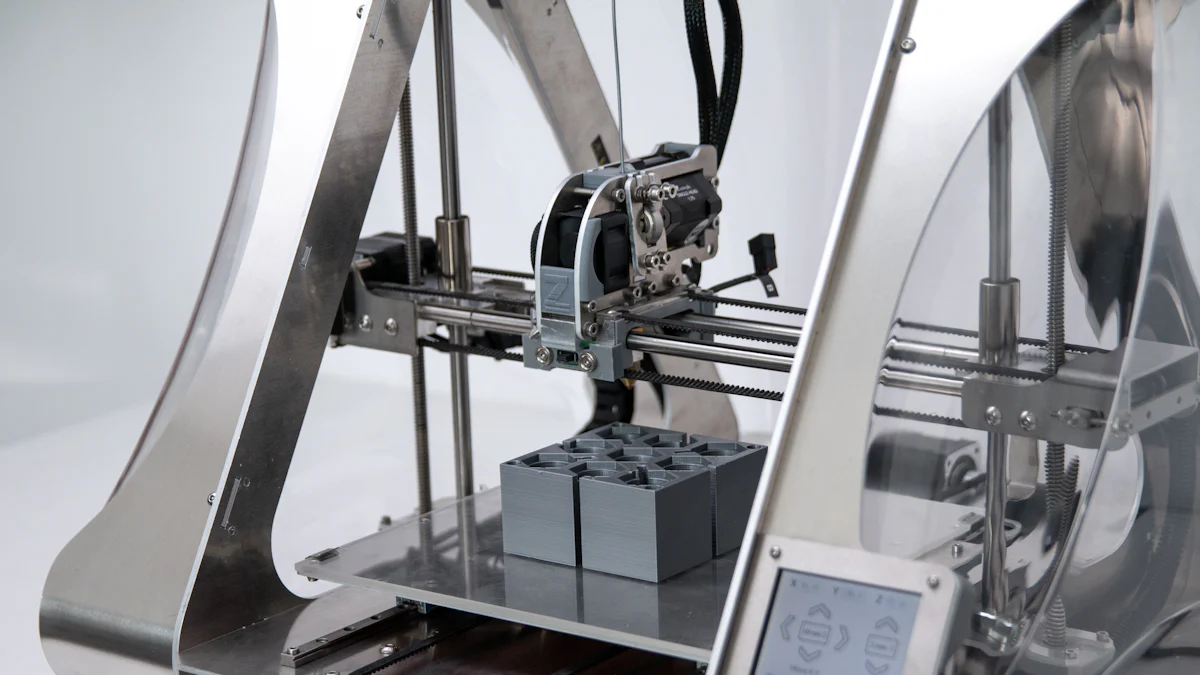

A parallelle dubbele schroefcilinderEen speciaal onderdeel dat wordt gebruikt in extrusieprocessen. Het bestaat uit twee in elkaar grijpende schroeven in een cilinder. Deze schroeven draaien samen en mengen en duwen het materiaal door de extruder. Het ontwerp van de schroeven en de rotatiesnelheid kunnen worden aangepast aan verschillende materialen en verwerkingsvereisten.

Basisstructuur en componenten

De basisstructuur van een parallelle dubbele schroefcilinder bestaat uit twee parallelle schroeven die roteren in een cilindrische cilinder. Deze schroeven zijn doorgaans gemaakt van hoogwaardig gelegeerd staal, wat duurzaamheid en slijtvastheid tijdens het extrusieproces garandeert. De cilinder zelf is ontworpen om optimale materiaalverwerkingsomstandigheden te bieden, wat zorgt voor een gelijkmatige smelting, menging en transport van de materialen. Dit ontwerp is cruciaal voor het bereiken van een consistente productkwaliteit.

Belangrijkste kenmerken die het onderscheiden van andere typen

Er zijn een aantal belangrijke kenmerken waardoor de parallelle dubbelschroefscilinder zich onderscheidt van andere typen extruders:

- Verbeterd mengen en samenstellen:De parallelle dubbele schroefcilinder biedt superieure meng- en samenstellingsmogelijkheden, die essentieel zijn voor het bereiken van uniforme materiaaleigenschappen in geëxtrudeerde producten.

- Hoge outputcapaciteit:Deze vaten kunnen een grote capaciteit aan, waardoor ze ideaal zijn voor omgevingen met een grote productiecapaciteit.

- VeelzijdigheidZe worden gebruikt in verschillende industrieën, waaronder de kunststof-, rubber- en voedselverwerking, voor de productie van een breed scala aan producten.

- Gemakkelijk onderhoud:Het modulaire ontwerp van parallelle dubbelschroefsextruders vereenvoudigt onderhouds- en reinigingsprocedures, waardoor de uitvaltijd wordt verminderd en een consistente productiekwaliteit wordt gegarandeerd.

Operationele principes

Hoe parallelle dubbelschroefscilinders functioneren

Parallelle dubbele schroefcilinders werken met twee in elkaar grijpende schroeven om materialen te mengen en door de extruder te transporteren. De schroeven draaien samen, waardoor een schuifbeweging ontstaat die helpt bij het smelten en mengen van de materialen. Dit proces zorgt ervoor dat de materialen gelijkmatig worden gemengd en gesmolten voordat ze in de gewenste vorm worden geëxtrudeerd.

Het extrusieproces bij de productie van profielen en buizen

Bij de productie van profielen en buizen begint het extrusieproces met het invoeren van vaste polymeren in de parallelle dubbele schroefcilinder. De schroeven transporteren de materialen vervolgens door de cilinder, waar ze worden gesmolten en gemengd. Het gesmolten materiaal wordt vervolgens door een matrijs geperst en vormt het tot het gewenste profiel of de gewenste buis. Dit proces is zeer efficiënt en maakt de productie van hoogwaardige profielen en buizen met consistente afmetingen en eigenschappen mogelijk.

Parallelle dubbele schroefcilinders bieden betere processtabiliteit en -controle dankzij hun vermogen om temperatuur en materiaalmenging nauwkeurig te regelen. Dit verbetert de algehele productkwaliteit en vermindert het optreden van defecten of inconsistenties in de geëxtrudeerde output. Door de schroef- en cilinderelementen aan te passen aan specifieke materialen en prestatiecriteria, kunnen fabrikanten optimale resultaten behalen in hun extrusieprocessen.

Voordelen van het gebruik van parallelle dubbele schroefvaten

Efficiëntie en productiviteit

Snelheid van productie

Parallelle dubbele schroefcilinders verhogen de productiesnelheid aanzienlijk. Ze bereiken hogere doorvoersnelheden dan andere extruders. Hierdoor kunnen fabrikanten meer producten in minder tijd produceren en efficiënt voldoen aan de hoge vraag. Het ontwerp van deze cilinders ondersteunt continue werking, minimaliseert downtime en maximaliseert de output.

Energieverbruik

Energie-efficiëntie is een opvallend voordeel van parallelle dubbelschroefsvaten. Ze verbruiken minder energie en leveren tegelijkertijd hoge prestaties. Deze efficiëntie komt voort uit hun vermogen om materialen effectief te verwerken, waardoor er minder energie nodig is voor het smelten en mengen. Hierdoor kunnen fabrikanten hun operationele kosten verlagen en hun ecologische voetafdruk verkleinen.

Kwaliteit en consistentie

Uniformiteit in productuitvoer

De parallelle dubbele schroefcilinder blinkt uit in het leveren van een uniforme productoutput. De verbeterde meng- en compoundeermogelijkheden zorgen voor consistente materiaaleigenschappen. Deze uniformiteit is cruciaal voor het handhaven van hoge kwaliteitsnormen in de profiel- en buisproductie. Door nauwkeurige controle over het extrusieproces te bieden, helpen deze cilinders producten te produceren met consistente afmetingen en eigenschappen.

Vermindering van defecten

Het gebruik van parallelle dubbele schroefcilinders leidt tot een vermindering van defecten. Hun superieure procesbeheersing minimaliseert materiaaldegradatie en zorgt voor een efficiënte menging. Deze beheersing verkleint de kans op defecten zoals oneffen oppervlakken of zwakke plekken in het eindproduct. Fabrikanten profiteren van minder afkeur en een verbeterde productbetrouwbaarheid.

Kosteneffectiviteit

Langetermijnsparen

Investeren in parallelle dubbelschroefscilinders levert besparingen op de lange termijn op. Hun hoge productiecapaciteit en energie-efficiëntie dragen bij aan lagere productiekosten. Op termijn compenseren deze besparingen de initiële investering, waardoor ze een kosteneffectieve keuze zijn voor fabrikanten. Bovendien draagt hun vermogen om een breed scala aan materialen te verwerken bij aan hun veelzijdigheid en waarde.

Onderhoud en duurzaamheid

Parallelle dubbelschroefscilinders zijn zeer duurzaam en vereisen minimaal onderhoud. Ze zijn gemaakt van hoogwaardig gelegeerd staal en zijn bestand tegen slijtage tijdens het extrusieproces. Hun zelfreinigende eigenschappen verminderen de onderhoudsbehoefte verder en zorgen voor een consistente productiekwaliteit. Deze duurzaamheid vertaalt zich in minder vervangingen en reparaties, wat de algehele kosteneffectiviteit verbetert.

Toepassingen in diverse industrieën

Bouwsector

Gebruik in PVC-profielen en buizen

Parallelle dubbelschroefscilinders spelen een cruciale rol in de bouwsector, met name bij de productie van PVC-profielen en -buizen. Deze cilinders verhogen de extrusie-efficiëntie, wat resulteert in een hogere doorvoer en consistente productkwaliteit. Fabrikanten vertrouwen erop om grote volumes PVC-producten met uniforme afmetingen en eigenschappen te produceren. De hoge productiecapaciteit maakt deze cilinders onmisbaar om te voldoen aan de eisen van moderne bouwprojecten.

Casestudy: Succesvolle implementatie

Een opvallende casestudy belicht de succesvolle implementatie van parallelle dubbelschroefscilinders bij een toonaangevend bouwbedrijf. Het bedrijf ondervond uitdagingen bij het handhaven van een consistente kwaliteit in hun PVC-buisproductie. Door parallelle dubbelschroefscilinders te integreren in hun extrusieproces, realiseerden ze aanzienlijke verbeteringen. De verbeterde meng- en compoundeermogelijkheden van de cilinders leidden tot een vermindering van het aantal defecten en een hogere productiesnelheid. Als gevolg hiervan ervoer het bedrijf een stijging van de productiviteit en klanttevredenheid.

Automobielindustrie

Productie van gespecialiseerde buizen

In de automobielindustrie zijn parallelle dubbelschroefscilinders essentieel voor de productie van gespecialiseerde buizen. Deze cilinders zorgen voor een efficiënte menging en vormgeving van materialen, wat essentieel is voor de productie van hoogwaardige auto-onderdelen. De nauwkeurige controle over het extrusieproces stelt fabrikanten in staat om buizen te produceren met specifieke afmetingen en eigenschappen, die voldoen aan de strenge eisen van de automobielsector.

Casestudy: Efficiëntieverbeteringen

Een autofabrikant implementeerde parallelle dubbele schroefcilinders om hun productieproces te verbeteren. Voorheen kampte het bedrijf met inefficiëntie en een hoog energieverbruik. De introductie van deze cilinders bracht een revolutie teweeg in hun materiaalverwerking. De efficiënte meng- en compoundeermogelijkheden leidden tot soepelere productieprocessen en minder afval. Hierdoor realiseerde de fabrikant aanzienlijke energiebesparingen en verbeterde de algehele efficiëntie.

Andere industrieën

Voorbeelden van diverse toepassingen

Parallelle dubbelschroefscilinders vinden toepassingen in diverse andere sectoren dan de bouw en de automobielindustrie. Ze worden onder andere gebruikt in de kunststof-, rubber- en voedselverwerking. Hun vermogen om materialen gelijkmatig te smelten, te mengen en te transporteren maakt ze tot veelzijdige hulpmiddelen voor de productie van een breed scala aan producten. Van verpakkingsmaterialen tot medische apparatuur, deze cilinders dragen bij aan een consistente productkwaliteit in verschillende sectoren.

Opkomende trends en innovaties

Opkomende trends en innovaties blijven het gebruik van parallelle dubbelschroefsvaten bepalen. In de voedingsmiddelenindustrie bijvoorbeeld vergemakkelijken deze vaten het efficiënt mengen en vormen van ingrediënten, wat leidt tot innovatieve voedingsproducten. In de farmaceutische industrie ondersteunen ze het samenstellen van complexe formules. Nu industrieën duurzaamheid hoog in het vaandel hebben staan, sluiten de energie-efficiëntie en de verminderde afvalproductie die met deze vaten gepaard gaan aan bij de milieudoelstellingen. De voortdurende vooruitgang in het ontwerp en de technologie van vaten belooft in de toekomst nog meer efficiëntie en veelzijdigheid.

Parallelle dubbelschroefscilinders spelen een cruciale rol in de productie van profielen en buizen. Ze bieden aanzienlijke voordelen, waaronder een hogere doorvoer en minder afval, wat de productiviteit en duurzaamheid verbetert. Deze cilinders worden dankzij hun veelzijdigheid en efficiëntie toegepast in diverse sectoren, van de bouw tot de automobielindustrie. Hun vermogen om afval en schroot te minimaliseren leidt tot kostenbesparingen en ondersteunt milieudoelstellingen. Naarmate industrieën zich blijven ontwikkelen, kan het verkennen en implementeren van deze technologie verdere vooruitgang en efficiëntie bevorderen. De implementatie van parallelle dubbelschroefscilinders belooft betere resultaten en innovatie in productieprocessen.

Zie ook

Industrieën die afhankelijk zijn van dubbelschroefextruders

Tips voor het aanpassen van de cilindertemperatuur in enkelschroefextruders

Verschillende soorten extruders die vandaag de dag beschikbaar zijn

Jinteng-schroefvat: een katalysator voor industriële innovatie

De functie van extruderschroeven begrijpen

Plaatsingstijd: 07-04-2025