Een laboratoriumextruder met één schroef gebruikt een roterende schroef om polymeren te smelten, mengen en vormen in een verwarmde cilinder. Onderzoekers vertrouwen op degeventileerde enkelschroefextruder, enkele schroefmachine, Enwaterloze granulatormachineom een optimale menging en een veilige, effectieve verwerking te bereiken. Studies tonen aan datschroefsnelheid en temperatuurhebben een directe invloed op de productkwaliteit en -veiligheid.

Belangrijkste componenten van een enkelschroefextruder

De schroef

De schroefDe schroef is het hart van de enkelschroefextruder. Deze draait in de cilinder en verplaatst het polymeer. De schroef smelt, mengt en duwt het materiaal richting de matrijs. Het ontwerp van de schroef, inclusief diameter, lengte-diameterverhouding en compressieverhouding, beïnvloedt hoe goed het polymeer smelt en mengt. Een goed ontworpen schroef verbetert de smeltsnelheid en -efficiëntie. Groeven in de schroef of cilinder kunnen de smeltsnelheid verhogen en helpen bij het beheersen van het proces. De schroefsnelheid beïnvloedt ook de menging en de warmteontwikkeling.

Tip: Door de schroefsnelheid aan te passen, kunt u de smelttemperatuur en de productkwaliteit regelen.

Het vat

Het vatOmringt de schroef en houdt het polymeer vast terwijl het beweegt. De cilinder heeft verschillende temperatuurzones. Elke zone kan op een specifieke temperatuur worden ingesteld om het polymeer gelijkmatig te laten smelten. Zo kan de eerste zone koeler zijn om het vaste polymeer te helpen bewegen, terwijl de latere zones warmer zijn om het materiaal te laten smelten. Een goede temperatuurregeling in de cilinder is belangrijk voor een goede doorstroming en productkwaliteit.Thermokoppels meten de temperatuur in het vatom het proces stabiel te houden.

- De temperatuurinstelling van de cilinder is afhankelijk van het type polymeer en het schroefontwerp.

- Moderne extruders hebben vaak drie of meer temperatuurzones.

- Het invoergedeelte moet warm zijn, maar niet te heet, om te voorkomen dat het materiaal blijft plakken.

Het verwarmingssysteem

Het verwarmingssysteem houdt de cilinder op de juiste temperatuur. Verwarmingselementen worden langs de cilinder geplaatst en aangestuurd door sensoren. Het systeem kan elke zone aanpassen aan de behoeften van het polymeer. Een goede verwarmingsregeling helpt problemen zoals materiaalverbranding of ongelijkmatig smelten te voorkomen. Het verwarmingssysteem werkt samen met het regelsysteem om het proces veilig en efficiënt te houden.

De dobbelsteen

De matrijs vormt het gesmolten polymeer wanneer het de enkelschroefextruder verlaat. Het ontwerp van de matrijs beïnvloedt de vorm, het oppervlak en de grootte van het eindproduct. Een goede matrijs zorgt voor een soepele, gelijkmatige stroming en helpt producten met nauwkeurige afmetingen te produceren. De matrijs moet de juiste temperatuur en druk aankunnen om defecten te voorkomen. Veranderingen in de matrijstemperatuur of -stroming kunnen de productkwaliteit beïnvloeden.

- Een gelijkmatige snelheid en minimale drukval bij de uitgang van de matrijs zijn belangrijk voor de kwaliteit.

- De geometrie van het matrijskanaal en de stromingsbalans beïnvloeden de nauwkeurigheid van de productvorm.

Het controlesysteem

Het besturingssysteem beheert de werking van de enkelschroefextruder. Het bewaakt de temperatuur, druk, schroefsnelheid en toevoersnelheid. Operators gebruiken het besturingssysteem om procesparameters in te stellen en aan te passen. Realtime monitoring helpt het proces stabiel en veilig te houden. Het besturingssysteem kan ook recepten voor verschillende polymeren opslaan, waardoor het gemakkelijker is om succesvolle runs te herhalen.

Soorten enkelschroefextruders voor laboratoriumgebruik

Laboratoriumomgevingen vereisen verschillende soorten extruders om aan specifieke onderzoeksbehoeften te voldoen. Elk type biedt unieke eigenschappen en voordelen voor de verwerking van polymeren.

Geventileerde enkelschroefextruder

Een geventileerde enkelschroefextruder gebruikt eentwee-traps schroefontwerpDit ontwerp vermindert de benodigde koppel en het benodigde vermogen, terwijl de output en de schroefsnelheid behouden blijven. Het ontluchtingssysteem verwijdert vocht en gassen uit de polymeersmelt. Deze stap is belangrijk voor de verwerking van kunststoffen die water absorberen. Het verwijderen van deze vluchtige stoffen voorkomt defecten zoals splay en zwakke mechanische eigenschappen. De ontluchtingspoort werkt vaak onder vacuüm, wat ontgassing bevordert door de druk te verlagen. De tweetrapsschroef verbetert ook de menging door het samenpersen en decomprimeren van het kunststof. Dit proces zorgt voor een gelijkmatigere smelt. Operators moeten de output tussen de twee fasen verdelen om pieken of overstroming van de ontluchting te voorkomen. Deze eigenschappen maken de ontluchte enkelschroefextruder efficiënt en betrouwbaar in laboratoriumtoepassingen.

Let op: in onderzoeksomgevingen onderscheiden geventileerde extruders zich door een stabiele output en een lager energieverbruik.

Enkele schroefmachine

De enkelschroefsmachine omvat een breed scala aan extruders voor het smelten, mengen en vormen van polymeren. Deze machines zijn eenvoudig te ontwerpen en te bedienen. Onderzoekers kunnen de schuifspanning en temperatuur goed regelen, wat helpt bij eenvoudige polymeerformuleringen en extrusietaken. Enkelschroefsmachines zijn zeer geschikt voor de productie van buizen, folie en andere eenvoudige producten. Ze zijn verkrijgbaar in verschillende afmetingen en configuraties om aan diverse onderzoeksbehoeften te voldoen.

| Extrudertype | Belangrijkste kenmerken en voordelen | Typische toepassingen en geschiktheid |

|---|---|---|

| Enkelschroefextruders | Eenvoudig ontwerp, goede controle, eenvoudige bediening | Slangen, films, basispolymeerformuleringen |

| Dubbelschroefextruders | Superieure menging, veelzijdige, in elkaar grijpende schroeven | Samenstellingen, complexe materialen, farmaceutische producten |

| Miniatuur-/micro-extruders | Kleinschalig, kosteneffectief, betrouwbaar | R&D, prototyping, beperkte materiaalmonsters |

Waterloze granulatormachine

Een waterloze granulator zet kunststoffen om in granulaat zonder water te gebruiken. Deze technologie verbetert de energie-efficiëntie en vermindert de impact op het milieu. Het proces houdt het granulaat droog en schoon, wat gunstig is voor verdere verwerkingsstappen. Waterloze granulatoren verwerken vele soorten kunstharsen. Ze helpen onderzoekers bij het produceren van hoogwaardige granulaten voor tests en ontwikkeling.

Stapsgewijs polymeer-extrusieproces

Het polymeermateriaal toevoeren

Het extrusieproces begint met het invoeren van het ruwe polymeermateriaal in de vultrechter. De vultrechter zorgt voor een gelijkmatige verdeling en voorkomt verstoppingen, wat bijdraagt aan een constante doorvoer. De schroef in de trommel begint te draaien en trekt de polymeerpellets of het polymeerpoeder naar voren. Het ontwerp van de schroef, inclusief de diameter en de lengte-diameterverhouding, speelt een belangrijke rol in hoe efficiënt het materiaal beweegt. Het besturingssysteem stelt operators in staat de schroefsnelheid en de toevoersnelheid aan te passen, wat helpt bij het nauwkeurig afstemmen van het proces op verschillende polymeren.

- Voertrechters zijn zo ontworpen dat verstoppingen worden voorkomen en de invoer soepel verloopt.

- De schroef transporteert het polymeer, comprimeert het en begint het te verwarmen.

- Temperatuurregeling in het vat zorgt voor een optimaal smeltproces.

Vroege studies toonden aan dat het regelen van de schroefsnelheid en -temperatuur direct van invloed is op hoe goed het polymeer wordt aangevoerd en gesmolten. Moderne laboratoriumextruders gebruiken geavanceerde regelaars om de aanvoer efficiënt en stabiel te houden.

Smelten en plastificeren

Terwijl het polymeer door de cilinder beweegt, komt het in verwarmde zones terecht. De temperatuur in elke zone stijgt geleidelijk, waardoor het polymeer zacht wordt en smelt. De rotatie van de schroef en de warmte van de cilinder werken samen om het materiaal te plastificeren en te transformeren tot een uniforme gesmolten massa. Sensoren langs de cilinder bewaken zowel de temperatuur als de druk om ervoor te zorgen dat het polymeer binnen het ideale verwerkingsbereik smelt.

| Parameter | Beschrijving |

|---|---|

| Smelttemperatuur | Voor de beste resultaten moet het materiaal binnen het verwerkingsbereik van het polymeer blijven. |

| Druk boven de schroef | Geeft de smeltkwaliteit en processtabiliteit aan. |

| Drukschommelingen | Wordt bewaakt om eventuele problemen met smelten of vloeien te detecteren. |

| Temperatuurschommelingen | Met rupsbanden voor een gelijkmatige verwarming en om defecten te voorkomen. |

| Smeltgraad | Visueel gecontroleerd of door het testen van geëxtrudeerde folie op helderheid en uniformiteit. |

| Schroefprestatie-index | Combineert deze factoren om de smeltkwaliteit te beoordelen van slecht (0) tot uitstekend (1). |

Nauwkeurige controle van temperatuur en druk helpt degradatie te voorkomen en zorgt voor een consistente smelt. Realtime monitoring met geavanceerde sensoren en spectroscopietechnieken levert continue data, waardoor onderzoekers de instellingen indien nodig kunnen aanpassen.

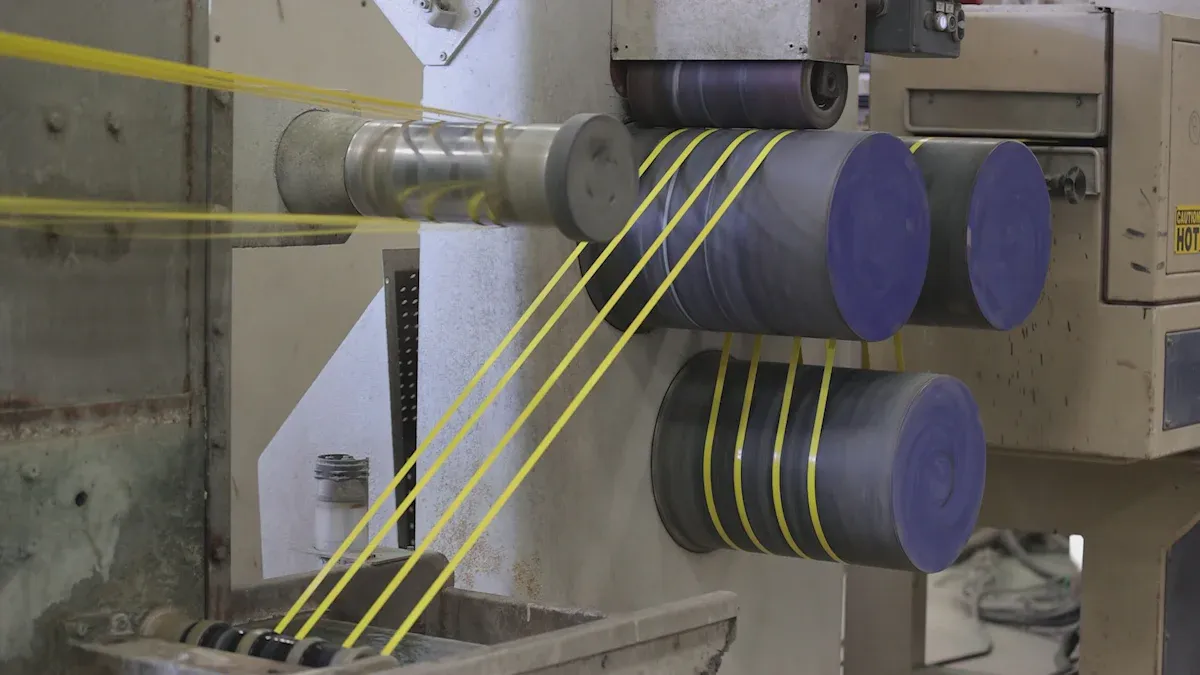

Mengen en transporteren

Eenmaal gesmolten, moet het polymeer grondig gemengd worden om een uniforme menging te garanderen. Het ontwerp van de schroef, inclusief functies zoals barrières of mengzones, helpt het materiaal te mengen en eventuele resterende vaste deeltjes te verwijderen. Terwijl de schroef draait, duwt hij het gesmolten polymeer naar voren en transporteert het naar de matrijs.

Onderzoekers gebruiken geavanceerde opstellingen metbemonsteringspoorten en optische detectorenom te bestuderen hoe goed het materiaal mengt. Door tracers te injecteren en te meten hoe ze zich verspreiden, kunnen ze zien hoe de schroefsnelheid en -geometrie de menging beïnvloeden. Hoge schroefsnelheden kunnen soms vaste fragmenten achterlaten, maar speciale schroefontwerpen verbeteren de menging en voorkomen dit probleem.Druksensoren langs de cilindermeten hoe efficiënt het polymeer beweegt, zodat operators het proces kunnen optimaliseren.

Vormgeven door de matrijs

Het gesmolten polymeer bereikt de matrijs, die het in de gewenste vorm brengt. Het ontwerp van de matrijs bepaalt de grootte en oppervlaktekwaliteit van het eindproduct. Ingenieurs gebruiken computersimulaties en eindige-elementenanalyse om matrijzen te ontwerpen die nauwkeurige vormen produceren en defecten minimaliseren. Ze optimaliseren ook de geometrie van het stromingskanaal om de snelheid in balans te houden en verschillen in moleculaire oriëntatie te verminderen, die de afmetingen van het product kunnen beïnvloeden.

| Bewijsaspect | Beschrijving |

|---|---|

| Eindige elementenanalyse | Wordt gebruikt om de stroming en vormnauwkeurigheid in de matrijs te bestuderen. |

| Optimalisatieontwerp | Vermindert fouten en verbetert de geometrische precisie. |

| Experimentele validatie | Bevestigt strikte controle van productafmetingen. |

| Numerieke simulatie | Voorspelt de zwelling van de matrijs en de beweging van de interface voor betere resultaten. |

| Moleculaire oriëntatiecontrole | Zorgt voor een evenwichtige doorstroming om ongelijkmatige uitrekking en vormveranderingen te voorkomen. |

Nauwkeurige controle van de matrijs en de stroomafwaartse apparatuur zorgt ervoor dat het product de machine verlaat.Enkelschroefextrudermet de juiste vorm en maat.

Koelen en stollen

Na het vormen verlaat het hete polymeer de matrijs en gaat het de koelfase in. Door de koeling stolt het polymeer en behoudt het zijn uiteindelijke vorm en eigenschappen. De koelsnelheid is afhankelijk van de extrusietemperatuur, de omgevingsomstandigheden en de snelheid waarmee het product door de koelzone beweegt.

| Parameter/Aspect | Observatie/Resultaat |

|---|---|

| Extrusietemperatuur | Polymeer geëxtrudeerd bij 100 °C |

| Omgevingstemperatuur | Tijdens experimenten rond de 20 °C gehouden |

| Koelsnelheid piektemperatuur | Ongeveer 72 °C |

| Effect van snelheid | Lagere snelheden vertragen de afkoeling en verlengen de stollingstijd |

| Koelsnelheidsgedrag | De maximale snelheid daalt naarmate de snelheid afneemt; de piek verschuift naar langere tijden |

| Meerlaags effect | Latere lagen kunnen eerdere lagen opnieuw verwarmen, waardoor de hechting verbetert |

Door de koelzones binnen een nauw temperatuurbereik te houden, vaak binnen ±2 °C, wordt een consistente productkwaliteit gegarandeerd. Goede koeling voorkomt kromtrekken en zorgt ervoor dat het polymeer gelijkmatig stolt.

Toepassingen van enkelschroefextruders in polymeeronderzoek

Materiaalformulering en testen

Onderzoekers gebruiken laboratoriumextruders om nieuwe polymeermengsels te ontwikkelen en te testen. Fundamentele studies en patenten beschrijven hoeschroefontwerpen warmtebeheer verbeteren het smelten en mengen. Deze verbeteringen helpen wetenschappers bij het creëren van nieuwe materialen met specifieke eigenschappen. Zo toonde een extruder met lage capaciteit, gebouwd met lokale materialen, sterke prestaties bij productie op laboratoriumschaal. Deze verwerkte tot 13 kg per uur en verminderde ongewenste verbindingen in het eindproduct. Deze resultaten bevestigen dat laboratoriumextruders zowel innovatie als kwaliteitscontrole bij materiaalformulering ondersteunen.

| Parameter | Waarde/resultaat |

|---|---|

| Doorvoer | 13,0 kg/u |

| Schroefsnelheid | 200 tpm |

| Vatdiameter | 40 mm |

| Uitbreidingsverhouding | 1,82–2,98 |

| Trypsine-remmer reductie | 61,07%–87,93% |

Procesoptimalisatie

Laboratoriumextruders helpen wetenschappers de beste procesinstellingen voor verschillende polymeren te vinden. Experimentele gegevens tonen aan datenergieverbruik is afhankelijk van de schroefsnelheid en materiaaleigenschappenDoor het motorvermogen te registreren en de instellingen aan te passen, kunnen onderzoekers de energie-efficiëntie en productkwaliteit verbeteren. Studies tonen ook aan dat het veranderen vanschroefsnelheidEn het toevoegen van bepaalde ingrediënten kan de menging en stroming van polymeren verbeteren. Deze bevindingen helpen teams bij het opzetten van veilige, efficiënte en herhaalbare processen voor zowel onderzoek als productie.

Tip: Door de schroefsnelheid en temperatuur aan te passen, kunt u het energieverbruik in balans brengen en de productkwaliteit verbeteren.

Kleinschalige productprototyping

Labextruders maken het eenvoudig om kleine batches nieuwe producten te maken. Teams kunnen temperatuur, druk en schroefsnelheid regelen voor betrouwbare resultaten. Deze aanpak bespaart geld en versnelt de ontwikkeling. Onderzoekers kunnen snel nieuwe ideeën testen en succesvolle ideeën opschalen. Compacte extruders maken ook flexibele wijzigingen in materiaal of ontwerp mogelijk. Vooruitgang in automatisering en realtime monitoring verbeteren de procesbeheersing verder en verminderen afval.

- Nauwkeurige controle over procesparameters

- Kosteneffectieve en snelle prototyping

- Eenvoudige aanpassing aan verschillende materialen

- Verbeterde productkwaliteit en uniformiteit

Operationele tips en probleemoplossing voor enkelschroefextruders

De extruder instellen

Een goede installatie zorgt voor een betrouwbare werking en verlengt de levensduur van de apparatuur. Technici volgen deze richtlijnen.stappen voor optimale prestaties:

- Schroeven installerenin hun oorspronkelijke positie en test nieuwe schroeven op lage snelheid voordat u ze volledig gebruikt.

- KalibrerentemperatuurregelingControleer de instrumenten regelmatig op nauwkeurige afstelling.

- Gebruik gedestilleerd water in de koeltank om kalkaanslag te voorkomen en controleer het waterpeil regelmatig.

- Controleer magneetventielen en spoelen en vervang defecte onderdelen.

- Bevestig de koppelingen dagelijks en controleer of de relais van de verwarmingszones en de magneetventielen goed werken.

- Maak vacuümtanks en uitlaatkamers schoon; vervang versleten afdichtringen indien nodig.

- Controleer de koolborstels van de DC-motor en bescherm ze tegen roest.

- Verwarm geleidelijk voor tijdens het opstarten en verhoog de schroefsnelheid langzaam.

- Smeer bewegende delen en draai bevestigingsmiddelen regelmatig vast.

- Bij langdurige opslag dient u antiroestvet aan te brengen en de schroeven op de juiste manier te bewaren.

Tip: Als u deze stappen volgt, behoudt u de productkwaliteit en gaat uw apparatuur langer mee.

Veelvoorkomende problemen en oplossingen

Operators kunnen tijdens het gebruik verschillende problemen tegenkomen. De onderstaande tabel geeft een overzicht van veelvoorkomende problemen en oplossingen:

| Uitgiftecategorie | Veelvoorkomende problemen | Oorzaken | Symptomen | Oplossingen |

|---|---|---|---|---|

| Mechanisch falen | Schroef vastgelopen | Ophoping van materiaal, slechte smering | Motor overbelasting, geluid | Schoonmaken, smeren, inspecteren |

| Elektrische storing | Motorstoring | Oververhitting, kortsluiting | Geen start, oververhitting | Inspecteer het systeem, vermijd overbelasting |

| Procesfout | Slechte plastificering | Lage snelheid, verkeerde temperatuur | Ruw oppervlak, bubbels | Pas snelheid, temperatuur en materiaal aan |

| Preventieve maatregelen | Onderhoud | Gebrek aan schoonmaak en inspectie | N.v.t. | Plan schoonmaak en inspecties |

Regelmatige inspectie en onderhoud voorkomen de meeste problemen. Operators moeten de handmatige instructies volgen bij het afstellen van de extrusiematrijs om storingen te voorkomen.

Veiligheidsoverwegingen

Het gebruik van laboratoriumextruders brengt verschillende gevaren met zich mee. Veiligheidsmaatregelen omvatten:

- Draag persoonlijke beschermingsmiddelen, zoals veiligheidsschoenen en een veiligheidsbril.

- Vermijd losse kleding in de buurt van bewegende delen.

- Alle elektrische apparatuur moet door gekwalificeerd personeel geaard zijn.

- Zorg ervoor dat de vloer droog is en gebruik plateaus of afvoeren om uitglijden te voorkomen.

- Het plaatsen van afschermingen op bewegende delen om handen te beschermen.

- Gebruik startlijnen voor het inrijgen in plaats van handmatig inrijgen.

Let op: Strikte veiligheidsmaatregelen verkleinen het risico op brandwonden, elektrische schokken en mechanische verwondingen.

Laboratoriumextruders ondersteunen een veilige en efficiënte polymeerverwerking doornauwkeurige regeling van temperatuur, druk en schroefsnelheidOnderzoekers profiteren van productie in kleine series, minder afval en rapid prototyping. Modulaire ontwerpen maken snelle omschakelingen en maatwerk mogelijk. Consistente werkwijze en aandacht voor detail dragen bij aan betrouwbare resultaten en stimuleren innovatie in polymeeronderzoek.

Veelgestelde vragen

Welke polymeren kunnen worden verwerkt in een enkelschroefextruder in een laboratorium?

A laboratorium enkelschroefextruderkan de meeste thermoplasten verwerken, waaronder polyethyleen, polypropyleen, polystyreen en PVC. Onderzoekers selecteren materialen vaak op basis van projectvereisten.

Hoe verbetert ontluchting de polymeerkwaliteit?

Door te ventileren wordt vocht afgevoerden gassen uit de polymeersmelt. Deze stap voorkomt defecten, zoals bellen of zwakke plekken, en verbetert de mechanische eigenschappen van het eindproduct.

Hoe regelen operators de extrusietemperatuur?

Operators stellen de temperaturen in de cilinders in en bewaken deze met behulp van het besturingssysteem. Sensoren geven realtime feedback, waardoor nauwkeurige aanpassingen mogelijk zijn voor consistent smelten en vormen van polymeren.

Plaatsingstijd: 1 juli 2025