Een schroefcilinder voor kunststof spuitgieten speelt een grote rol bij het bepalen van de smeltkwaliteit en de productiesnelheid. Ingenieurs richten zich op deSpuitgietvatontworpen om de prestaties te verbeteren. Ze gebruiken verschillende materialen voorEnkelschroefs kunststof extrudermachineEnEnkelschroefs extrusiemachineElke keuze helpt machines om kunststoffen beter te verwerken.

Structuur en prestaties van de schroefcilinder voor kunststof spuitgieten

Vattypen: bimetaal versus integraal

Het kiezen van het juiste type vat kan een groot verschil maken in hoe eenSchroefcilinder voor kunststof spuitgietenpresteert. Bimetalen cilinders hebben een sterke stalen basis met een sterke legering aan de binnenkant. Dit ontwerp bespaart waardevolle materialen en zorgt ervoor dat fabrikanten alleen de versleten voering hoeven te vervangen, wat onderhoud eenvoudiger en kosteneffectiever maakt. De pasvorm tussen de voering en de cilinder moet nauwkeurig zijn om de warmte soepel te laten stromen en beweging te voorkomen. Bimetalen cilinders zijn geschikt voor de verwerking van schurende of versterkte kunststoffen, omdat ze slijtvast zijn en langer meegaan.

Integrale cilinders worden uit één stuk vervaardigd. Dit zorgt voor een hoge precisie en een gelijkmatige warmteverdeling over de cilinder. Ze maken de installatie en het onderhoud van verwarmings- en koelsystemen eenvoudiger. Ze vereisen echter strenge productiecontroles om de kwaliteit hoog te houden. Integrale cilinders bieden eenvoudig onderhoud en gelijkmatige verwarming, terwijl bimetalen cilinders een betere slijtvastheid en eenvoudigere vervanging van onderdelen bieden.

| Prestatieaspect | Integrale Vat | Bimetaalvat |

|---|---|---|

| Bouw | Enkelstuks, hoge productieprecisie | Basiscilinder met vervangbare bus van gelegeerd staal |

| Warmteverdeling | Gelijkmatige warmteverdeling langs de cilinderas | Warmtegeleiding blijft behouden als de bus precies past |

| Slijtvastheid | Standaard slijtvastheid | Verbeterde slijtvastheid dankzij de voering van gelegeerd staal |

| Onderhoud | Eenvoudigere installatie en onderhoud van verwarmings-/koelsystemen | Vervangbare bus maakt het vervangen van onderdelen eenvoudiger |

| Materiaalgebruik | Vereist hogere precisie en materiaalkwaliteit | Bespaart waardevolle materialen door alleen gelegeerd staal te gebruiken in de bekleding |

Bimetalen vaten gaan vaak veel langer mee dan integrale vaten, vooral bij de verwerking van harde materialen. Hun ontwerp vermindert de stilstand en vervangingskosten, wat bijdraagt aan een soepele productie.

Schroefgeometrie: L/D-verhouding, compressieverhouding en vluchtontwerp

De geometrie van deschroef in een schroefcilinder voor kunststof spuitgietenbepaalt hoe kunststoffen smelten en mengen. De L/D-verhouding, die de lengte van de schroef vergelijkt met de diameter, beïnvloedt de uniformiteit van de smelt en de menging. Een langere schroef (hogere L/D-verhouding) geeft kunststof meer tijd om te smelten en te mengen, wat de productkwaliteit verbetert. Een te lange schroef kan echter thermische degradatie veroorzaken, vooral bij warmtegevoelige kunststoffen. Materialen zoals PVC en POM hebben kortere schroeven nodig om schade te voorkomen, terwijl glasgevulde of hoogviskeuze kunststoffen baat hebben bij langere schroeven en versterkte mengzones.

- Materialen met een goede thermische stabiliteit gebruiken langere schroeven voor een betere menging.

- Voor warmtegevoelige kunststoffen zijn kortere schroeven of speciale schroefdraadontwerpen nodig.

- Universele schroeven (L/D ~20:1) zijn geschikt voor gangbare kunststoffen, maar kunnen kleurvariaties vertonen.

- Barrièreschroeven (L/D ~24:1) verbeteren de menging van versterkte kunststoffen.

- Scheidingsschroeven (L/D ~18:1) zorgen ervoor dat warmtegevoelige materialen niet worden aangetast.

- Mengschroeven (L/D ~22:1) zorgen voor een gelijkmatige smelting van speciale kunststoffen.

De compressieverhouding meet hoeveel de schroef het plastic comprimeert. Kunststoffen met een hoge viscositeit hebben een hogere compressieverhouding nodig om goed te smelten en te mengen. Het aanpassen van de compressieverhouding helpt om de doorvoer en productkwaliteit in balans te brengen. Fabrikanten monitoren en optimaliseren het schroefontwerp vaak om aan de behoeften van het materiaal te voldoen.

Het ontwerp van de schroefvlucht is ook belangrijk. Reologisch geoptimaliseerde schroeven verbeteren de smeltkwaliteit door het stromingsgedrag van het polymeer te volgen. Gecontroleerde smelttransportsystemen helpen de smelttemperatuur en -viscositeit te regelen, waardoor het risico op degradatie wordt verminderd. Mengschroeven en dynamische barrièreschroeven zorgen voor een gelijkmatige smelt en voorkomen dode plekken, waardoor het plastic niet oververhit raakt of verkleurt.

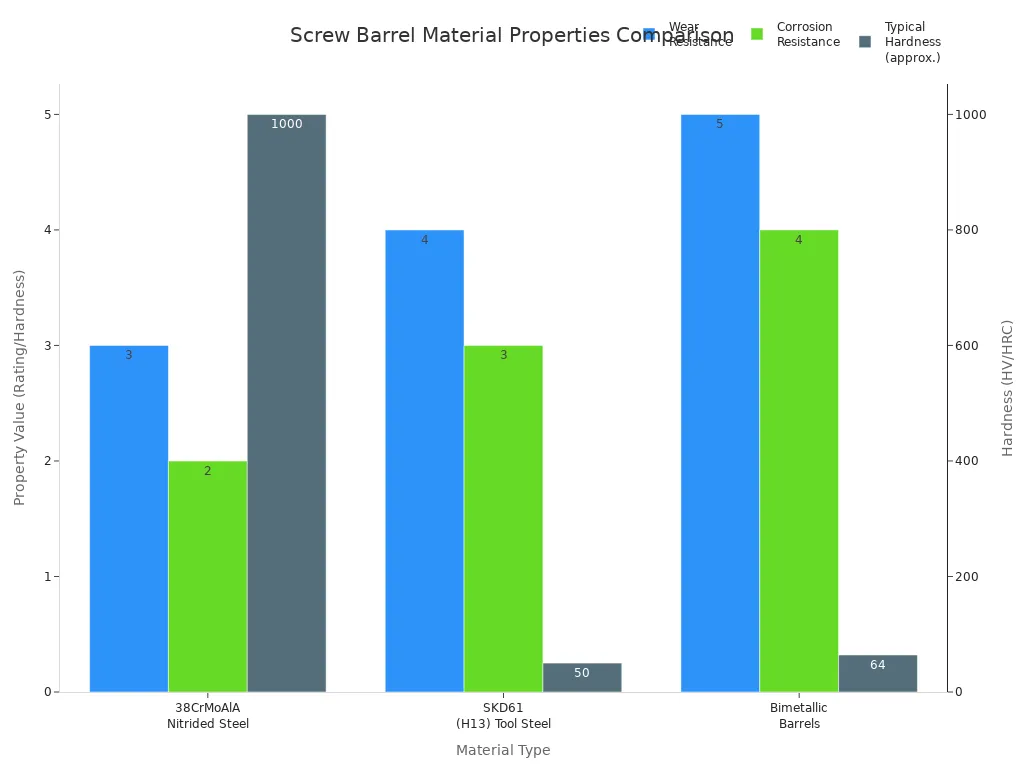

Materiaalsamenstelling en oppervlaktebehandelingen

De materialen die gebruikt worden voor de productie van een schroefcilinder voor kunststofspuitgieten, beïnvloeden de duurzaamheid en prestaties. Genitreerd staal biedt een goede hardheid en slijtvastheid voor standaardkunststoffen. Bimetalen cilinders combineren een stalen basis met een gelegeerde voering, wat zorgt voor een uitstekende slijtvastheid en corrosiebestendigheid voor taaie of gevulde kunststoffen. Gereedschapsstaal biedt hoge sterkte en slijtvastheid voor extreme omstandigheden.

| Materiaaltype | Belangrijkste eigenschappen en voordelen | Nadelen en beperkingen | Beste toepassingen |

|---|---|---|---|

| Genitreerd staal | Hoge oppervlaktehardheid; goede slijtvastheid voor ongevulde harsen; betaalbaar | Slechte corrosiebestendigheid; ongeschikt voor schurende/chemische harsen | Basisharsen zoals polyethyleen en polypropyleen |

| Bimetalen vaten | Stalen achterkant met legeringvoering; uitstekende slijt- en corrosiebestendigheid; langere levensduur | Duurder; mogelijk overkill voor algemeen gebruik | Glasvezelversterkte nylons, vlamvertragend ABS, PVC, agressieve polymeren |

| Nikkelgebaseerde legeringen | Uitzonderlijke corrosiebestendigheid; goed voor vlamvertragende en gehalogeneerde harsen | Minder hard dan legeringen op ijzerbasis; lagere slijtvastheid | Chemisch agressieve polymeren |

| Legeringen op ijzerbasis | Superieure hardheid en slijtvastheid | Lagere corrosiebestendigheid dan legeringen op nikkelbasis | Schurende, sterk gevulde harsen |

| Gereedschapsstaal | Uitzonderlijke hardheid en sterkte; hoge slijtvastheid | Hoge kosten; gevoelig voor corrosie zonder coatings | Extreme slijtageomgevingen, toepassingen met hoge output |

| Speciaal gecoate vaten | Coatings zoals wolfraamcarbide of chroomplating verbeteren de slijtage- en corrosiebestendigheid | Voegt kosten en complexiteit toe; de hechting van de coating varieert | Aangepaste of agressieve harstoepassingen |

Oppervlaktebehandelingen zoals nitreren en verchromen verhogen de slijtvastheid en levensduur. Nitreren kan de levensduur van schroeven en cilinders verdubbelen of verdrievoudigen. Verchromen verhoogt de hardheid en corrosiebestendigheid, maar nitreren presteert vaak beter onder schurende omstandigheden. Molybdeenspray in combinatie met nitreren biedt nog meer bescherming. Correct gebruik en onderhoud helpen deze voordelen te maximaliseren.

Voedingspoort en ontluchtingsontwerp

Het ontwerp van de invoerpoort bepaalt hoe het plastic de cilinder binnenkomt. Goede temperatuurregeling bij de invoerpoort zorgt voor een stabiele viscositeit van het materiaal, wat bijdraagt aan een consistente doorstroming en toevoer. Vacuümladers en trechterontvangers zorgen ervoor dat het materiaal soepel in de machine stroomt, waardoor verontreiniging en morsen worden verminderd. Deze opstelling zorgt voor een hoge productiekwaliteit en een consistente toevoer.

- Vacuümladers worden direct op de hals van de machine gemonteerd, waardoor verontreiniging wordt beperkt.

- Trechterontvangers maken gebruik van zwaartekracht om materiaal toe te voeren, wat het proces vereenvoudigt.

Het ontwerp van de ontluchting speelt ook een belangrijke rol. Ontluchtingsschroeven hebben speciale zones die vocht en vluchtige stoffen afvoeren tijdens de verwerking. Dit is belangrijk voor hygroscopische materialen en gerecyclede kunststoffen. Ontluchtingspoorten laten gassen en vocht ontsnappen, waardoor defecten worden voorkomen en de extrusiekwaliteit hoog blijft.

Tip: Een goed ontwerp van de toevoer- en ontluchtingspoort zorgt voor een stabiele productie en verbetert de productkwaliteit, vooral bij het werken met gerecyclede of kwetsbare kunststoffen.

Prestatieresultaten van het ontwerp van een schroefcilinder voor kunststof spuitgieten

Smeltkwaliteit en homogeniteit

Een goed ontworpen schroefcilinder voor kunststof spuitgieten zorgt voor een soepele en gelijkmatige smelt. De geometrie van de schroef, inclusief decompressieverhoudingen de vorm van de zones bepaalt hoe plastic pellets smelten en mengen. Wanneer de compressieverhouding overeenkomt met het materiaal, stroomt de smelt gelijkmatig. Dit vermindert problemen zoals splay marks of onvolledig smelten.voederzoneDe pellets bewegen en verwarmen, de compressiezone smelt en perst het materiaal, en de doseerzone zorgt voor een gelijkmatige smelt. Functies zoals kanaaldiepte en mengsecties helpen de schroef het plastic te verwarmen en te mengen. Barrièreschroeven kunnen vast en gesmolten plastic scheiden, waardoor het smelten efficiënter verloopt en energie wordt bespaard.

Wanneer de smelt gelijkmatig is, ziet het eindproduct er beter uit en werkt het beter. Slechte menging kan leiden tot kleurstrepen, zwakke plekken of veranderingen in de grootte van het onderdeel. Een goede homogeniteit van de smelt betekent minder defecten en betrouwbaardere onderdelen. Operators kunnen ook sensoren gebruiken om de smeltkwaliteit te controleren en de instellingen aan te passen voor betere resultaten.

- Slechte smeltmenging veroorzaakt kleurstrepen en zwakke plekken.

- Een goede smeltkwaliteit zorgt voor een consistente grootte en sterkte van het onderdeel.

- De smeltkwaliteit hangt af van de cilindertemperatuur, de schroefsnelheid en de tegendruk.

Let op: Door de smelttemperatuur stabiel te houden en het schroefontwerp af te stemmen op het type kunststof, worden defecten voorkomen en blijft de productkwaliteit hoog.

Mengrendement en cyclustijd

De mengefficiëntie hangt af van de vorm en de speciale eigenschappen van de schroef. Terwijl de schroef draait, duwt en vouwt hij het plastic, waardoor een sterke menging ontstaat.schuifkrachtenMengsecties nabij de punt, zoals pinnen of barrièreflenzen, helpen de smelt te mengen. Deze actie verspreidt de kleur en additieven gelijkmatig, waardoor het eindproduct er glad en uniform uitziet. Barrièreschroeven gebruiken een tweede membraan om gesmolten plastic van vaste deeltjes te scheiden, waardoor het smelten wordt versneld en er geen ongesmolten stukken ontstaan.

- De schroefgeometrie bepaalt hoe pellets bewegen, smelten en mengen.

- Door secties te mixen ontstaat een looping,mengen van meer dan 95%van het materiaal snel.

- Barrièreschroeven en speciale ontwerpen helpen bij het verspreiden van kleur en additieven.

De mengefficiëntie heeft ook invloed op de cyclustijd. Sneller en gelijkmatiger smelten betekent dat de machine meer cycli in minder tijd kan draaien. Het gebruik van barrièreschroeven, schroeven met een grotere diameter of diepere groeven verhoogt de plastificeersnelheid. Het verhogen van de schroefsnelheid (indien veilig voor het materiaal) en het verminderen van de tegendruk kunnen de cyclustijden ook verkorten. Geavanceerde verwarmings- en koelsystemen houden de cilinder op de juiste temperatuur, waardoor onderdelen sneller afkoelen en de productie door kan gaan.

- Geoptimaliseerd schroefcilinderontwerp voorkomt verstoppingen en vertragingen.

- Nauwkeurige verwarmings- en koelsystemen zorgen ervoor dat onderdelen snel stollen.

- Duurzame materialen en coatings beperken de stilstandtijd voor reparaties.

Slijtvastheid en onderhoud

Slijtage is een groot probleem voor elke schroefcilinder voor kunststof spuitgieten. Schurende vulstoffen, corrosieve kunststoffen en lange productieseries kunnen de schroef en cilinder aantasten. Veelvoorkomende vormen van slijtage zijn adhesieve slijtage, abrasieve slijtage en corrosie. Abrasieve slijtage treedt bijvoorbeeld op wanneer harde vulstoffen zoals glasvezel tegen het metaal wrijven. Corrosieve slijtage wordt veroorzaakt door chemicaliën in kunststoffen zoals PVC.

| Slijtagemechanisme | Beschrijving | Ontwerpmitigatiestrategieën |

|---|---|---|

| Adhesieve slijtage | Metalen oppervlakken komen in contact met materiaal en transporteren het. | Gebruik hardfacing-legeringen, controleer op krassen en zorg voor compatibiliteit van het materiaal. |

| Schurende slijtage | Afschuifwerking van pellets of vulstoffen. | Gebruik harde legeringen, vermijd schurende vulstoffen en houd de grondstof schoon. |

| Corrosieve slijtage | Chemische aantasting door bepaalde kunststoffen. | Gebruik corrosiebestendige materialen en vermijd agressieve chemicaliën. |

| Uitlijningsproblemen | Een verkeerde uitlijning veroorzaakt wrijving en ongelijkmatige slijtage. | Zorg ervoor dat alles recht en goed uitgelijnd is. |

Materiaalkeuze en oppervlaktebehandelingen maken een groot verschil. Vloeibaar nitreren verhoogt de oppervlaktehardheid en slijtvastheid. Bimetalen cilinders met speciale voeringen gaan langer mee, vooral bij sterke kunststoffen. Regelmatige inspecties en preventief onderhoud, zoals reiniging en controle van de uitlijning, helpen problemen vroegtijdig op te sporen. Geavanceerde coatings en nieuwe materialen kunnen de levensduur van cilinders tot wel 40% verlengen, waardoor onderhoudskosten worden verlaagd en de stilstandtijd wordt verminderd.

- De onderhoudsfrequentie is afhankelijk van het materiaal en de coating van de cilinder.

- Preventief onderhoud en regelmatige inspecties verlengen de levensduur van de loop.

- Geavanceerde oppervlaktebehandelingen verminderen het aantal reparaties en vervangingen.

Aanpasbaarheid aan verschillende materialen en toepassingen

Dankzij een flexibel schroefcilinderontwerp kunnen fabrikanten vele soorten kunststoffen verwerken. De schroefgeometrie, zoals lengte, spoed en kanaaldiepte, kan worden aangepast aan verschillende materialen. Universele schroeven, barrièreschroeven en mengschroeven werken elk het beste met bepaalde kunststoffen. Koelsystemen, zoals waterkanalen, houden de cilinder op de juiste temperatuur voor elk materiaal.

- Schroefontwerp en -geometriematchen met verschillende kunststoffen.

- Koelsystemen voorkomen oververhitting.

- Hoogwaardige legeringen en coatings zijn geschikt voor zware omstandigheden.

Aanpasbare ontwerpen maken het ook gemakkelijker om tussen taken te wisselen. Functies zoals snelkoppelingsadapters en schroefduwers helpen operators om snel schroeven te verwisselen. Adaptieve procesbesturingen gebruiken sensoren en machine learning om instellingen in realtime aan te passen. Dit vermindert handmatige wijzigingen en versnelt de omschakeling, zodat de productie met minder stilstand van het ene materiaal of product naar het andere kan overschakelen.

Tip: Dankzij aanpasbare schroefcilinderontwerpen kunnen fabrieken veel verschillende soorten kunststoffen verwerken en snel van taak wisselen. Zo blijft de productie flexibel en efficiënt.

Problemen met veelvoorkomende prestatieproblemen oplossen

Zelfs met het beste ontwerp kunnen er problemen ontstaan. Veelvoorkomende problemen zijn:overmatige slijtage, temperatuurproblemen, verstoppingen, ruis en kleurmengfouten. Elk probleem heeft zijn eigen oorzaken en oplossingen.

| Prestatieprobleem | Beschrijving en symptomen | Oorzaken en oplossingen |

|---|---|---|

| Overmatige slijtage | Materiaallekken, slechte kwaliteit, hoge temperaturen, lawaai | Gebruik bimetalen cilinders, hardfacing-legeringen, regelmatige reiniging en correcte uitlijning |

| Temperatuurregeling | Verkleuring, verkoling, bubbels, kromtrekken | Verdeel het vat in zones, gebruik sensoren, geleidelijke voorverwarming, isolatiemantels |

| Verstopping en opbouw | Hoge druk, slechte doorstroming, zwarte vlekken | Reinigen met purge-middelen, juiste schroefsnelheid, cilinder afsluiten tijdens stilstand |

| Geluid of trillingen | Harde geluiden, trillingen, wrijving | Controleer de uitlijning, lagers, gebruik trillingsdemping, isoleer componenten |

| Kleurmenging/verontreiniging | Kleurstrepen, inconsistente tinten, verontreiniging | Gebruik reinigingsmiddelen, reinig regelmatig, optimaliseer het schroefontwerp en sluit machines af tijdens stilstand. |

Operators kunnen veel problemen oplossen door een paar belangrijke stappen te volgen:

- Optimaliseer de schroefconfiguratie en de temperatuurzones van de cilinder.

- Controleer en pas de temperatuur en de schroefsnelheid aan.

- Kalibreer toevoerapparaten en voorkom materiaalbrugvorming.

- Controleer schroeven en cilinders op slijtage, vooral op plekken met veel spanning.

- Gebruik voorspellend onderhoud om reparaties te plannen en downtime te beperken.

- Houd een reserveschroef bij de handen slechts een paar keer opknappen.

- Leid operators op om vroegtijdig waarschuwingssignalen te herkennen.

Opmerking:Regelmatig reinigen, goed smeren en zorgvuldig toezichtzorgen ervoor dat de schroefcilinder van het kunststof spuitgieten soepel blijft lopen en de levensduur ervan wordt verlengd.

Optimalisatie van de structuur van een schroefcilinder voor kunststof spuitgieten verbetert de smeltkwaliteit en de levensduur van de apparatuur. Wanneer fabrikanten dejuiste cilindertype, schroefgeometrie en materialen, zien ze een soepelere doorstroming, betere menging en minder defecten. Regelmatig onderhoud, inclusief reiniging en inspectie, zorgt ervoor dat machines efficiënt blijven draaien en de kosten dalen.

Veelgestelde vragen

Wat is het belangrijkste voordeel van een bimetaalschroefcilinder?

Bimetalen cilinders zijn bestand tegen slijtage door harde kunststoffen. Ze gaan langer mee en verminderen de stilstand voor onderhoud.

Hoe vaak moeten operators de schroefcilinder inspecteren?

Operators moeten de schroefcilinder maandelijks controleren. Regelmatige inspecties helpen slijtage vroegtijdig op te sporen en zorgen ervoor dat machines soepel blijven draaien.

Kan één schroefcilinder met meerdere soorten kunststoffen gebruikt worden?

| Vattype | Aanpassingsvermogen |

|---|---|

| Algemeen doel | Goed |

| Barrière | Uitstekend |

| Mengen | Erg goed |

Een goed ontworpen vat kan veel soorten kunststoffen verwerken, maar sommige materialen hebben speciale eigenschappen nodig.

Plaatsingstijd: 25-08-2025