Ik zie hoeEnkelschroefsvatenTransformeer plastic recycling. Wanneer ik een enkelschroefsvat gebruik voor recyclinggranulaat, merk ik een betere smeltkwaliteit, een gelijkmatige menging en minder slijtage. MijnPlastic extruder voor plastic recyclingloopt soepeler. Met een nauwkeurige temperatuur en schroefsnelheid, mijnExtruder voor plastic recyclingbereikt een hogere output en pelletkwaliteit.

- Smeltflux

- Schroefsnelheid

- Vattemperatuur

- Beheer van schuifspanning

Belangrijkste mechanismen die efficiëntie stimuleren

Verbeterde smelthomogenisatie

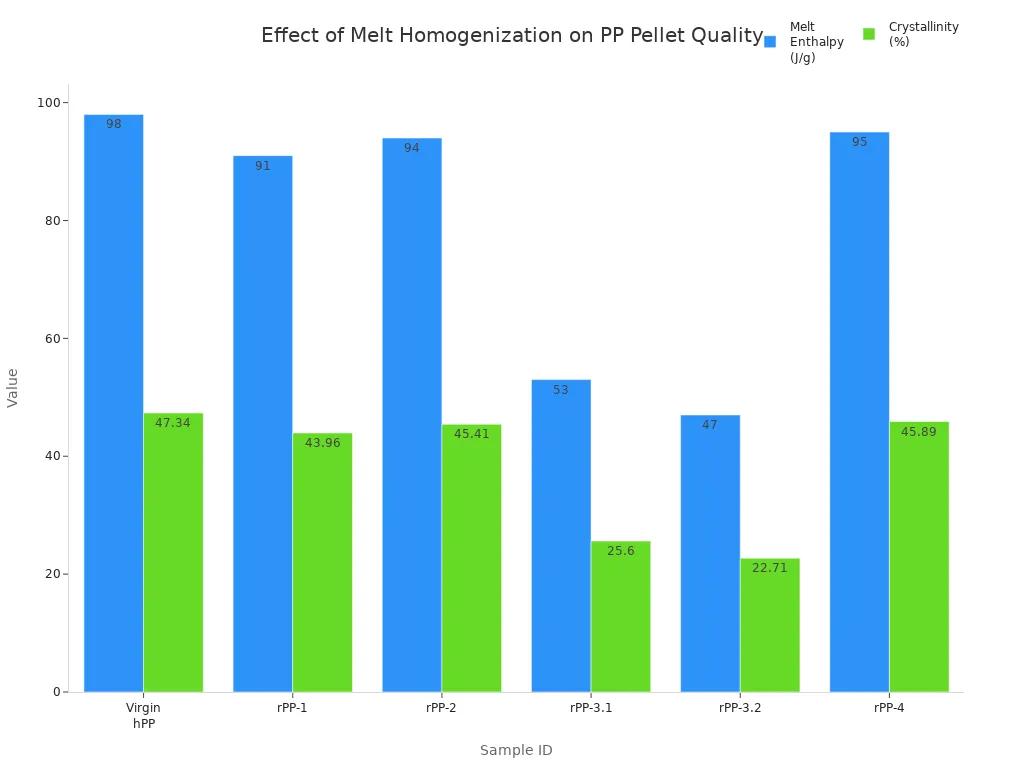

Wanneer ik mijn recyclingextruder gebruik, concentreer ik me op het bereiken van een uniforme smelt. Smelthomogenisatie betekent dat het plastic grondig wordt gemengd tijdens het smelten, zodat elke pellet dezelfde kwaliteit heeft. Ik heb geleerd dathet regelen van de smelttemperatuur en -stroomis essentieel. Studies naar kunststoffen zoals nylon en polypropyleen tonen aan dat wanneer ik de smelt gelijkmatig houd, ik betere gerecyclede pellets krijg. Als de smelt niet consistent is, kan het gerecyclede plastic zwak of broos worden.

Ik zie het verschil in pelletkwaliteit wanneer ik een enkelschroefsvat gebruik dat is ontworpen voor betere menging. Onderzoek naar smelt-state shear homogenisatie toont bijvoorbeeld aan dat high-shear mengen in enkelschroefsvaten de fysieke en thermische uniformiteit van gerecyclede kunststoffen verbetert. Dit proces vermindert verontreinigingen en verandert de polymeerstructuur op een manier die helpt bij verdere recyclingstappen. Ik merk dat mijn gerecyclede pellets minder defecten hebben en beter presteren wanneer de smelt homogeen is.

De cijfers bevestigen wat ik in mijn werkplaats zie. Wanneer ik monsters van gerecycled polypropyleen vergelijk, lijken de monsters met een hogere kristalliniteit en smeltenthalpie meer op nieuw plastic en presteren ze ook beter. Hier is een tabel die laat zien hoe verschillende verwerkingsomstandigheden de pelletkwaliteit beïnvloeden:

| Voorbeeld-ID | Smelt Enthalpie (J/g) | Kristalliniteit (%) |

|---|---|---|

| Maagdelijk homopolymeer PP (hPP) | 98 | 47.34 |

| Gerecycled PP-1 (rPP-1) | 91 | 43,96 |

| Gerecycled PP-2 (rPP-2) | 94 | 45.41 |

| Gerecycled PP-3.1 (rPP-3.1) | 53 | 25.60 |

| Gerecycled PP-3.2 (rPP-3.2) | 47 | 22.71 |

| Gerecycled PP-4 (rPP-4) | 95 | 45,89 |

Ik streef altijd naar resultaten zoals rPP-1, rPP-2 en rPP-4, die dicht bij nieuw PP liggen. Lagere waarden, zoals rPP-3.1 en rPP-3.2, geven aan dat de smelt niet goed gemengd was of verontreinigd was.

Wanneer ik de smeltvloei en menging onder controle heb, zie ik ook betere mechanische eigenschappen in het eindproduct. Mijn gerecyclede pellets rekken en houden bijna net zo goed stand als nieuw plastic, wat betekent dat ik ze in veeleisendere toepassingen kan gebruiken.

Geoptimaliseerde schroefgeometrie

De vorm en het ontwerp van de schroef in mijn extruder maken een groot verschil. Ik heb verschillende schroefgeometrieën geprobeerd en gemerkt hoe deze het energieverbruik, de smeltkwaliteit en de output beïnvloeden. Wanneer ik een schroef met de juiste geometrie gebruik, krijg ik een consistentere menging en een hogere doorvoer. Ik verbruik ook minder energie, wat geld bespaart en slijtage van mijn apparatuur vermindert.

- De schroefgeometrie heeft invloed op hoeveel energie ik nodig heb en hoe constant de smelttemperatuur blijft.

- Door de schroefsnelheid te verhogen, kunt u het energieverbruik verlagen, maar het ontwerp van de schroef moet wel bij het materiaal passen.

- Barrièreschroeven en mengelementen zorgen ervoor dat de smelttemperatuur gelijkmatig blijft en dat het mengen beter verloopt.

- Sommige schroefontwerpen zorgen ervoor dat ik de extruder sneller kan laten draaien zonder dat dit ten koste gaat van de kwaliteit.

- De juiste schroefgeometrie combineert energie-efficiëntie met een hoog rendement en een goede smeltkwaliteit.

Ik heb gezien dat barrièreschroeven, die vast en gesmolten plastic scheiden, me in staat stellen om op hogere snelheden te draaien en meer output te halen. Ik moet echter wel op de doorvoer letten om de smelt uniform te houden. Mengelementen zoals de Maddock-schuifsectie zorgen voor een betere homogenisatie, wat betekent dat er minder defecten in mijn pellets zitten.

Hier is een snelle vergelijking van schroeftypen en hun effecten:

| Schroefgeometrie | Mengconsistentie (homogeniteit) | Doorvoer | Notities |

|---|---|---|---|

| Barrièreschroeven | Goed in hoge doorvoer, vereist zorgvuldige controle | Hoog | Het beste voor grote hoeveelheden, let op ongelijkmatig mengen bij zeer hoge snelheden |

| Driedelige schroeven | Stabiel, maar lagere doorvoer | Gematigd | Goed voor stabiele productie, minder flexibel |

| Elementen mengen | Uitstekende homogenisatie | Verschilt | Maddock-schaar zorgt voor de beste menging, vooral bij taaie kunststoffen |

Ik kies altijd de schroefgeometrie die past bij het plastic dat ik recycle. Zo krijg ik de beste balans tussen snelheid, kwaliteit en energieverbruik.

Geavanceerde vatmaterialen

Het materiaal van de schroefcilinder is net zo belangrijk als het ontwerp. Ik vertrouw op cilinders van hoogwaardig gelegeerd staal zoals 38CrMoAl, die sterkte en taaiheid bieden. Wanneer ik cilinders met genitreerde oppervlakken gebruik, zie ik een enorme toename in hardheid. Dit betekent dat mijn apparatuur langer meegaat, zelfs bij het verwerken van schurende of vervuilde kunststoffen.

- Gelegeerde staalsoorten zoals 38CrMoAlA en AISI 4140 geven mij de duurzaamheid die ik nodig heb.

- Poedermetallurgisch staal biedt een nog betere slijt- en corrosiebestendigheid.

- Door nitreerbehandelingen wordt de oppervlaktehardheid verhoogd, vaak tot HV900 of hoger.

- Bimetaalcoatings, zoals wolfraamcarbide, beschermen tegen schurende vulstoffen.

- Verchromen biedt een extra beschermingslaag tegen roest en slijtage.

Ik merk dat ik minder tijd en geld aan onderhoud besteed wanneer ik vaten met deze geavanceerde materialen en coatings gebruik. Mijn extruder draait langer tussen onderhoudsbeurten en ik hoef me minder zorgen te maken over storingen. Door deze betrouwbaarheid kan ik me concentreren op de productie van hoogwaardige gerecyclede pellets.

Tip:Pas altijd devatmateriaalafhankelijk van de soorten kunststoffen en additieven die u verwerkt. Sterkere materialen en coatings lonen bij de verwerking van schuur- of gemengd kunststofafval.

Door verbeterde smelthomogenisatie, geoptimaliseerde schroefgeometrie en geavanceerde cilindermaterialen te combineren, bereik ik een hogere efficiëntie en betere resultaten in mijn kunststofrecyclingproces. Deze mechanismen werken samen om consistente kwaliteit, een hogere output en lagere kosten te leveren.

Het oplossen van veelvoorkomende recyclinguitdagingen

Aanpak van verontreiniging en variabele grondstoffen

Tijdens mijn recyclingproces word ik dagelijks geconfronteerd met onvoorspelbare grondstoffen. Sommige partijen bevatten schoon, uniform plastic. Andere komen gemengd aan met vuil, metaal of vocht. Ik weet dat onregelmatig gevormde maalgoeddeeltjes een lagere bulkdichtheid hebben dan nieuwe pellets. Dit vermindert de doorvoer en zorgt ervoor dat mijn extruder harder moet werken. Als ik deze problemen niet aanpak, zie ik hogere smelttemperaturen en een slechtere pelletkwaliteit.

Ik vertrouw op mijn enkelschroefscilinder om deze uitdagingen het hoofd te bieden. De geoptimaliseerde geometrie van de invoerzone, met name de vergrote invoerholtes, verbetert de invoer en het transport van vaste stoffen. Dit ontwerp voorkomt materiaalstagnatie en zorgt voor een stabiele stroom. Ik merk dat mijn extruder de smeltkwaliteit behoudt, zelfs wanneer ik gemengde of verontreinigde kunststoffen verwerk.

Dit zijn de belangrijkste uitdagingen waar ik tegenaan loop bij het recyclen van plastic:

- Onregelmatige maalvormen en lage bulkdichtheid

- Verminderde doorvoer en efficiëntie

- Hogere smelttemperaturen en smalle verwerkingsvensters

- Verontreiniging en materiaaldegradatie

- Verwerkingsvariabiliteit met gemengde kunststoffen

Mijn enkelschroefscilinder helpt me deze problemen te overwinnen. Ik zie een betere invoerefficiëntie, een consistente materiaalstroom en een lager energieverbruik. Deze technologie stelt me in staat om een breder scala aan gerecyclede kunststoffen te verwerken zonder in te leveren op kwaliteit.

Ik vergelijk enkelschroefextruders vaak met dubbelschroefextruders. Dubbelschroefextruders bieden uitstekende menging en ontgassing, maar hebben moeite met hoge druk en vervuiling. Enkelschroefextruders, zoals de mijne, kunnen filtratie-intensieve recycling aan en verdragen verontreinigingen beter. Hier is een korte vergelijking:

| Functie | Enkelschroefextruder | Tweeschroefsextruder |

|---|---|---|

| Mengefficiëntie | Matige menging, beperkte homogenisatie | Uitstekende menging, intensieve distributieve/dispersieve werking |

| Temperatuuruniformiteit | Matig, vatbaar voor warme/koude plekken | Zeer gelijkmatige smelttemperatuurverdeling |

| Uitvoerstabiliteit | Goed, kan pulsatie hebben | Consistente, stabiele output |

| Materiaalveelzijdigheid | Het beste voor homogene, maagdelijke materialen | Verwerkt additieven, mengsels en verontreinigde grondstoffen |

| Ontgassingsvermogen | Beperkt of geen | Hoog, met vacuümpoorten en ventilatiezones |

| Ideaal gebruiksscenario | Kleinschalige, zuivere ABS | Industriële weegschaal, speciaal, gekleurd, gerecycled ABS |

Ik kies voor enkelschroefsvaten vanwege hun hogedrukcapaciteiten en betere tolerantie voor verontreinigingen. Deze beslissing voorkomt dure reparaties en zorgt ervoor dat mijn recyclinglijn soepel blijft draaien.

Vermindering van slijtage door schurende materialen

Schurende kunststoffen en vulstoffen, zoals glasvezels, talk en calciumcarbonaat, vormen een grote uitdaging in mijn fabriek. Deze materialen slijten schroeven en cilinders snel. Vroeger verving ik vaak onderdelen, wat de stilstand en kosten verhoogde.

Nu gebruik ik enkelschroefscilinders met geavanceerde oppervlaktebehandelingen en coatings. Mijn cilinder heeft een genitreerd oppervlak en bimetaallegeringslagen. Deze verbeteringen verhogen de hardheid en zijn slijtvast. Ik zie een groot verschil in duurzaamheid. Mijn apparatuur gaat langer mee, zelfs bij het verwerken van taaie, schurende kunststoffen.

Belangrijke ontwerpkenmerken die ervoor zorgen dat ik slijtage tot een minimum beperk, zijn onder meer:

- Geoptimaliseerde schroefgeometrie om drukpieken en smeltturbulentie te voorkomen

- Selectie van slijtvaste materialen en gespecialiseerde coatings

- Op maat gemaakt ontwerp voor specifieke grondstoffen en vulstoffen

- Nauwkeurige bewerking voor een glad oppervlakteresultaat

- Simulatiesoftware om de verdeling van de smeltdruk te begrijpen

Ik leerde dat dede hoogste slijtage vindt plaats nabij het overgangsgedeelte, waar vaste stoffen wiggen en de druk stijgt. Door de juiste materialen en coatings te kiezen,slijtage tot 60% verminderenRegelmatige inspectie en onderhoud van slijtagegevoelige zones, zoals de aan- en afvoergebieden, zorgen ervoor dat mijn extruder in topconditie blijft.

Tip:Ik stem het ontwerp van mijn schroefcilinder altijd af op de kunststoffen en vulstoffen die ik verwerk. Deze aanpak verlengt de levensduur van de apparatuur en verbetert de productie-efficiëntie.

Verbetering van de processtabiliteit en consistentie van de output

Stabiele verwerking is essentieel voor de productie van hoogwaardige gerecyclede pellets. Voordat ik de enkelschroefstechnologie gebruikte, kampte ik met stroomstoten, smeltinstabiliteit en een slechte transport van vaste stoffen. Deze problemen leidden tot lagere productiesnelheden, meer afval en hogere arbeidskosten.

Met mijn JT-smeltvat met enkele schroef bereik ik een stabiele smeltstroom en een consistente output. Geavanceerde regelsystemen, waaronder sensoren en logische controllers, helpen me om een constante temperatuur en druk te handhaven. Ik houd de procesomstandigheden nauwlettend in de gaten om schommelingen te voorkomen die de werking zouden kunnen destabiliseren.

Ik gebruikbimetalen legeringen en geavanceerde coatingsOm de slijtage- en corrosiebestendigheid te verbeteren. Deze eigenschappen zijn cruciaal voor de verwerking van schurende of gerecyclede kunststoffen. Stabiele procesomstandigheden voorkomen variaties in producteigenschappen en verminderen afval.

Dit zijn de stappen die ik neem om de stabiliteit van het proces te behouden:

- Regelmatig onderhoud en tijdige vervanging van versleten schroeven en cilinders

- Temperatuur en druk bewaken met geavanceerde controlesystemen

- Gebruik van aangepaste schroefprofielen voor betere smelthomogeniteit en menging

- Inspectie van zones met hoge slijtage om onverwachte uitvaltijd te verminderen

Studies tonen aan dat het optimaliseren van de schroefsnelheid en temperatuurzones de doorvoer verhoogt en de recyclebaarheid verbetert. Lagere schroefsnelheden verhogen het koppel en verminderen de mechanische energie, wat leidt tot een hogere efficiëntie en een consistentere output. Ik heb gedocumenteerde toenames in outputsnelheid van 18% tot 36% na optimalisatie van mijn schroefcilinderontwerp.

Opmerking:Regelmatige inspectie en voorspellend onderhoud verlengen de levensduur van apparatuur en verbeteren de algehele processtabiliteit in mijn recyclingproces.

Door vervuiling, slijtage en processtabiliteit aan te pakken, helpt mijn enkelschroefsvat me om betrouwbare, hoogwaardige gerecyclede pellets te leveren. Ik voldoe vol vertrouwen en efficiënt aan de eisen van moderne recycling.

Enkelschroefvat voor recyclinggranulatie: resultaten uit de praktijk

Verhoogde doorvoer en kwaliteit

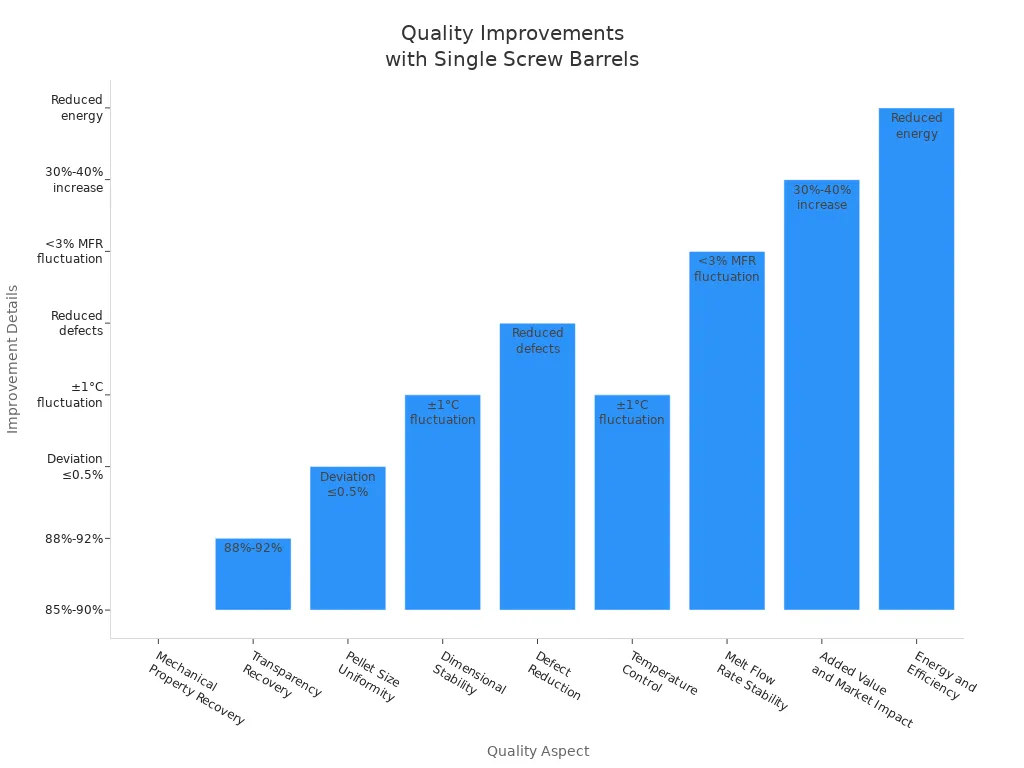

Toen ik overschakelde op een enkelschroefsvat voor recyclinggranulatie, zag ik een duidelijke verbetering in zowel de doorvoer als de pelletkwaliteit. Mijn gerecyclede pellets vertonen nu een betere mechanische sterkte en verbeterde transparantie. Ik kan de pelletgrootte nauwkeuriger regelen, waardoor ik aan de strenge eisen van klanten kan voldoen. De geavanceerde temperatuurregeling zorgt voor een stabiele smeltstroom, waardoor ik minder defecten en gelijkmatigere pellets krijg.

| Kwaliteitsaspect | Verbeteringsdetails |

|---|---|

| Herstel van mechanische eigenschappen | 85%-90% herstelpercentage, veel hoger dan bij gewone apparatuur |

| Transparantieherstel | 88%-92% herstelpercentage |

| Uniformiteit van de pelletgrootte | Maatafwijking binnen 0,5% |

| Dimensionale stabiliteit | Een gelijkmatige temperatuur (±1°C schommeling) zorgt voor stabiliteit |

| Defectreductie | Minder onzuiverheden en defecten |

| Temperatuurregeling | Vijftrapsregeling, ±1°C fluctuatie |

| Stabiliteit van de smeltstroomsnelheid | MFR-fluctuatie minder dan 3% |

| Toegevoegde waarde en marktimpact | 30%-40% stijging van de toegevoegde waarde |

| Energie en efficiëntie | Lager energieverbruik, hogere efficiëntie |

Minder onderhoud en uitvaltijd

Ik heb geleerd dat regelmatig onderhoud ervoor zorgt dat mijn enkelschroefsvat voor recyclinggranulaat soepel blijft draaien. Ik volg een strikt onderhoudsschema en inspecteer het vat wekelijks. Ik houd de temperatuur en de schroefsnelheid altijd constant om belasting van de machine te voorkomen. Schone, gesorteerde kunststof grondstof helpt schade door verontreinigingen te voorkomen. Ik reinig en smeer bewegende onderdelen om roest en wrijving te voorkomen. Als ik versleten onderdelen zie, vervang ik ze direct. Ik kies vaten van sterke legeringen met speciale coatings, zoals nitreren, om hun levensduur te verlengen.

- Wekelijkse vatinspectiesmijn uitrusting in topconditie houden.

- De juiste temperatuur- en drukinstellingen voorkomen slijtage.

- Schone grondstof vermindert interne schade.

- Regelmatig schoonmaken en smeren voorkomt storingen.

- Door proactief onderdelen te vervangen, voorkomt u onverwachte uitvaltijd.

- Sterke legeringen en coatings zorgen ervoor dat de loop langer meegaat.

Installaties die deze stappen volgen, melden minder stilstand en lagere reparatiekosten. Mijn recyclinglijn draait nu efficiënter en betrouwbaarder.

Casestudy: JT-schroefvat in multi-kunststofrecycling

Ik heb de JT-enkelschroefcilinder voor recyclinggranulaat in mijn fabriek geïnstalleerd voor de verwerking van verschillende kunststoffen zoals PE, PP en PVC. De slijtvaste materialen, zoals38CrMoAl en wolfraamcarbide, hebben de levensduur van de cilinder verlengd. Ik geef nu minder uit aan reparaties en vervangingen. Mijn productielijn staat zelden stil, dus ik haal mijn leveringsdeadlines. De consistente prestaties van de JT-enkelschroefcilinder voor recyclinggranulaat hebben mijn output verbeterd en mijn kosten verlaagd. Ik zie minder onderbrekingen en beterepelletkwaliteit, wat mij helpt om concurrerend te blijven op de markt.

Ik zie hoe enkelschroefsvaten belangrijke recyclingproblemen oplossen. Mijn ervaring toont een betere smeltkwaliteit, menging en processtabiliteit. Met het enkelschroefsvat voor recyclinggranulaat bereik ik een hogere efficiëntie en betrouwbaarheid. Deze verbeteringen ondersteunen schonere processen, lagere kosten en helpen me te voldoen aan de groeiende vraag van de industrie naar duurzame plasticrecycling.

Veelgestelde vragen

Welke kunststoffen kan ik verwerken met de JT-enkelschroefcilinder?

Ik kan veel kunststoffen verwerken, waaronder PE, PP, PS,PVC, PET, PC en PA. De cilinder is geschikt voor verschillende materialen voor efficiënte recycling.

Hoe kan ik slijtage van mijn schroefcilinder verminderen?

Ik gebruik cilinders van sterke legeringen met een nitreer- of bimetaalcoating. Regelmatig schoonmaken en de juiste instellingen helpen me de levensduur van de cilinder te verlengen en de prestaties hoog te houden.

Waarom is smelthomogenisatie belangrijk bij recycling?

Smelthomogenisatie levert uniforme pellets op. Ik zie minder defecten en een betere productsterkte. Consistent mengen helpt me om aan kwaliteitsnormen en klantbehoeften te voldoen.

Plaatsingstijd: 21-08-2025