Injectieschroefcilinders vormen de kern van elk spuitgietproces. Het snel identificeren van schade kan tijd en geld besparen. Signalen zoals ongebruikelijke geluiden of een inconsistente productkwaliteit wijzen vaak op problemen. Vroege detectie is belangrijk. Bijvoorbeeld, eenbimetaal injectieschroef en cilinder, bekend om zijn duurzaamheid, kan bij onjuist gebruik toch slijten. Regelmatige controles helpen kostbare stilstand te voorkomen. Een betrouwbarefabrikant van cilinderinjectieskan u ook adviseren over onderhouds- en vervangingsopties.

Veelvoorkomende tekenen van schade in injectieschroefcilinders

Schade identificeren in eeninjectieschroefcilinderVroegtijdig ingrijpen kan tijd en geld besparen. Weten waar je op moet letten, helpt operators om snel te handelen. Hier zijn enkeleveelvoorkomende signalen die op problemen duiden.

Zichtbare oppervlakteschade

Oppervlakteschade is een van de gemakkelijkst te herkennen tekenen. Krassen, deuken of groeven aan de binnenkant van de cilinder kunnen wijzen op slijtage. Deze sporen verschijnen vaak wanneer schurende materialen of verontreinigingen door het systeem stromen. Na verloop van tijd kan deze schade verergeren, waardoor de cilinder minder efficiënt materialen kan verwerken.

Operators moeten ook controleren op verkleuring of pitting. Deze problemen kunnen wijzen op corrosie, vooral als het vat corrosieve materialen verwerkt. Regelmatige visuele inspecties kunnen deze problemen opsporen voordat ze escaleren.

Tip:Gebruik een zaklamp om de binnenkant van de loop te inspecteren op moeilijk zichtbare schade.

Prestatievermindering

Wanneer een injectieschroefcilinder begint te falen, neemt de prestatie af. Machines kunnen moeite hebben met het constant smelten of mengen. Dit leidt tot een ongelijkmatige productkwaliteit, wat kan leiden tot frustratie bij klanten en meer afval.

Om beter te begrijpen hoe schade de prestaties beïnvloedt, kunt u het volgende overwegenstatistieken:

| Metrisch | Impact van schade |

|---|---|

| Smeltrendement | Neemt af naarmate de speling toeneemt door slijtage |

| Productiesnelheid | Kan onaanvaardbare niveaus bereiken door slijtage |

| Schrootpercentage | Neemt toe naarmate de kwaliteit van het onderdeel afneemt door slijtage |

| Cyclustijd | Wordt groter naarmate er aanpassingen worden gedaan om slijtage te compenseren |

Deze veranderingen kunnen de productieplanning verstoren en de kosten verhogen.Het monitoren van deze statistiekenhelpt operators te bepalen wanneer een vat aandacht nodig heeft.

Lekkages of opbouw van materiaal

Materiaallekkage of ophoping rond het vat zijn duidelijke tekenen van problemen. Lekkages ontstaan vaak wanneer de afdichtingen of spelingen van het vat versleten zijn. Dit kan leiden tot materiaalverspilling en rommelige werkruimtes.

Aan de andere kant kan ophoping van materiaal in de cilinder de doorstroming van plastic blokkeren. Dit probleem treedt meestal op wanneer de cilinder niet goed wordt gereinigd of wanneer er incompatibele materialen worden gebruikt. Ophoping kan oververhitting veroorzaken, wat de cilinder verder kan beschadigen.

Opmerking:Door lekken en ophopingen snel aan te pakken, voorkomt u ergere schade en blijft de productie soepel verlopen.

Oorzaken van schade in injectieschroefcilinders

Door te begrijpen wat schade aan een injectieschroefcilinder veroorzaakt, kunnen operators maatregelen nemenpreventieve maatregelenDit zijn de grootste boosdoeners achter slijtage.

Schurende of incompatibele materialen

Materialen die te schurend zijn of niet compatibel zijn met het ontwerp van de cilinder, kunnen aanzienlijke schade veroorzaken. Zo bevatten gevulde kunststoffen of technische kunststoffen vaak harde deeltjes die het oppervlak van de cilinder na verloop van tijd aantasten. Als de cilinder niet is gemaakt van een duurzaam materiaal zoals bimetaallegeringen, kan deze moeilijk effectief met deze materialen worden verwerkt.

Incompatibele materialen, zoals PVC, vereisen vaten met corrosiebestendige eigenschappen. Het gebruik van het verkeerde type vat kan leiden tot snelle achteruitgang. Operators moeten de specificaties van het vat altijd afstemmen op de te verwerken materialen om onnodige schade te voorkomen.

Tip:Controleer de compatibiliteit van het materiaal met de cilinder voordat u met de productie begint, om dure reparaties te voorkomen.

Verontreiniging en vreemde deeltjes

Verontreinigingen en vreemde deeltjes in grondstoffen zijn een andere veelvoorkomende oorzaak van schade.Metaalverontreinigingen of vuilKan krassen of kerven in de binnenkant van de cilinder veroorzaken, waardoor de efficiëntie afneemt. Lage precisie tijdens de productie of onvoldoende warmtebehandeling kan de cilinder ook kwetsbaarder maken voor verontreiniging.

Om dit risico te minimaliseren, moeten operators de grondstoffen vóór gebruik controleren op onzuiverheden. Regelmatige reiniging van het vat kan ook voorkomen dat ophoping en verontreiniging de prestaties beïnvloeden.

- Veelvoorkomende bronnen van verontreiniging zijn:

- Metaalstof in grondstoffen

- Onzuiverheden zoals vuil of stof

- Restmateriaal uit eerdere productiecycli

Gebrek aan onderhoud of overmatig gebruik

VerwaarlozingroutineonderhoudOvermatig gebruik van de cilinder kan leiden tot voortijdige slijtage. Langdurig gebruik zonder pauzes verhoogt het risico op oververhitting, wat de structuur van de cilinder kan verzwakken. Bovendien kunnen lage temperaturen tijdens het plastificeren leiden tot ongelijkmatige slijtage van de schroef- en cilinderconstructie.

Operators dienen een onderhoudsschema te volgen om de cilinder in optimale conditie te houden. Dit omvat reiniging, smering en controle op tekenen van slijtage. Overmatig gebruik kan worden voorkomen door de aanbevolen bedrijfstijden aan te houden en ervoor te zorgen dat de machine-instellingen optimaal zijn voor efficiëntie.

Opmerking:Regelmatig onderhoud voorkomt niet alleen schade, maar verlengt ook de levensduur van de injectieschroefcilinder.

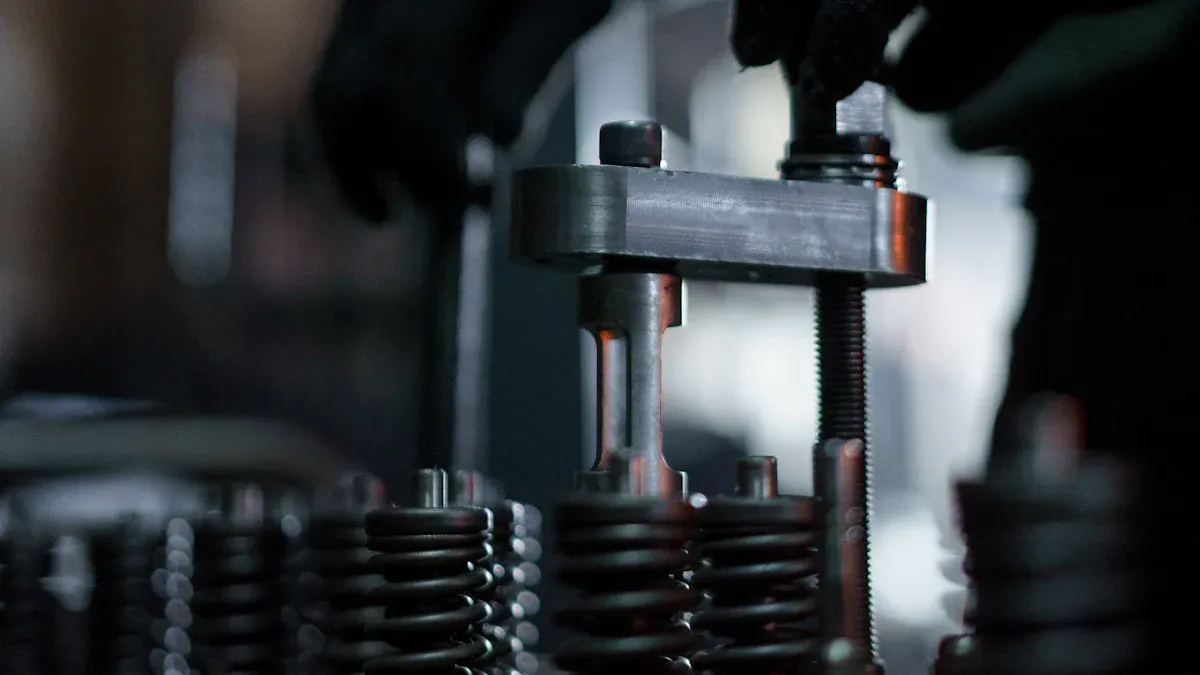

Inspectiemethoden voor injectieschroefcilinders

Regelmatige inspectie van injectieschroefcilinders helpt operators om schade vroegtijdig te ontdekken en kostbare reparaties te voorkomen. Hier zijn drie effectieve methoden om ervoor te zorgen dat cilinders in topconditie blijven.

Visueel onderzoek

Visuele controles zijn de eenvoudigste manier om schade op te sporen. Operators kunnen zoeken naar krassen, deuken of verkleuringen in de loop. Deze tekenen wijzen vaak op slijtage of corrosie. Met een zaklamp zijn moeilijk bereikbare plekken gemakkelijker te zien.

Corrosie komt vooral vaak voor wanneer vaten materialen zoals PVC of andere corrosieve kunststoffen verwerken. Regelmatige visuele inspecties kunnen deze problemen opsporen voordat ze verergeren. Operators moeten ook controleren op materiaalophoping of lekkages rond het vat. Deze problemen kunnen de productie verstoren en tot verdere schade leiden.

Tip:Plan wekelijks visuele inspecties om potentiële problemen voor te zijn.

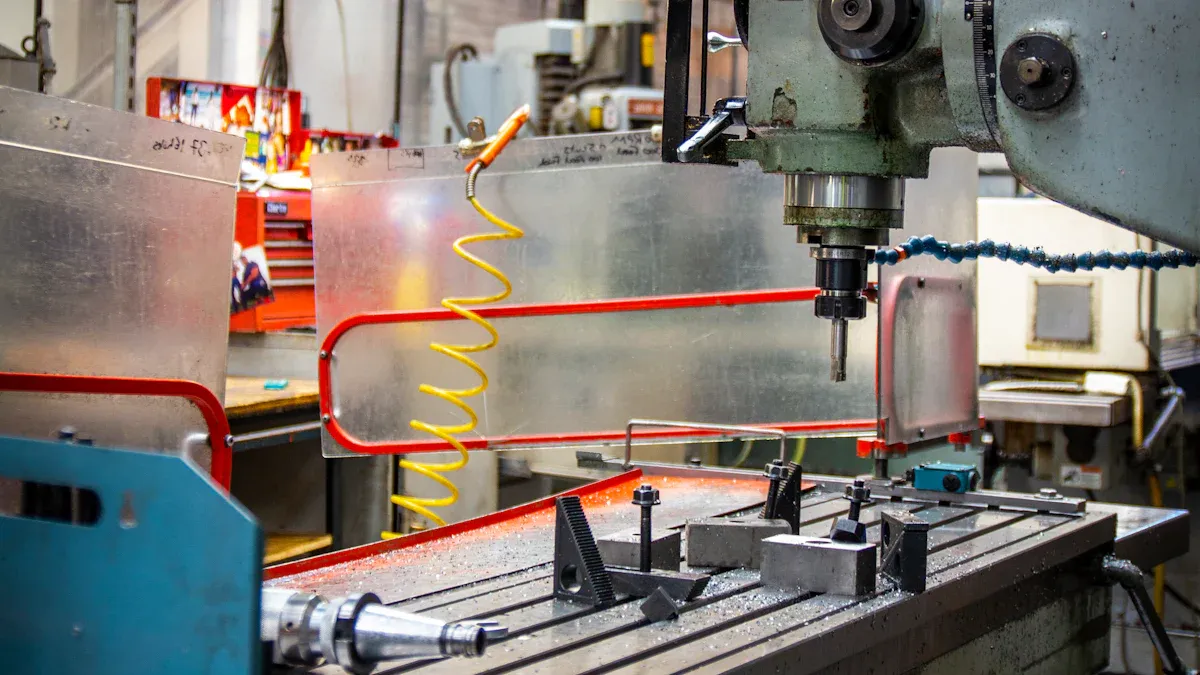

Meetinstrumenten gebruiken

Meetinstrumenten leveren nauwkeurige gegevens over loopslijtage. Ze helpen operators om vroege tekenen van schade te detecteren die mogelijk niet zichtbaar zijn. Een effectief systeem is deGlycon EMT-systeem, die gebruikmaakt van Micro-Epsilon-sensoren om de slijtage in de cilinder te meten.

Dit is hoe deze tools werken:

| Meetinstrument | Beschrijving |

|---|---|

| Glycon EMT-systeem | Maakt gebruik van Micro-Epsilon-sensoren voor nauwkeurige slijtagemeting in injectieschroefcilinders. |

| Micro-Epsilon-sensoren | Robuuste sensoren die nauwkeurige metingen leveren bij bedrijfstemperaturen tot 600°F. |

| Meetproces | Hierbij worden de cilinderplug verwijderd, de sensor geïnstalleerd en de afstand tussen de buitendiameter van de schroef en de binnendiameter van de cilinder gemeten. |

| Gegevensoverdracht | Slijtage- en productiegegevens worden naar een elektronisch meet- en trackingportaal gestuurd voor analyse. |

| Voorspellende analyse | Maakt het mogelijk om slijtagepercentages te berekenen en toekomstige slijtage te voorspellen, waardoor vervangingsschema's geoptimaliseerd kunnen worden. |

Deze tools meten niet alleen slijtage, maar bieden ook voorspellende analyses. Operators kunnen deze gegevens gebruiken om onderhoud en vervanging te plannen en zo de downtime te verminderen.

Opmerking:Investeren in meetinstrumenten kan op de lange termijn geld besparen doordat onverwachte storingen worden voorkomen.

Prestatietesten

Prestatietests laten zien hoe goed de cilinder de productie aankan. Operators kunnen benchmarks zoals temperatuurveranderingen, schuifsnelheid en sleufbreedte in de gaten houden om schade te detecteren. Een beschadigde cilinder kan bijvoorbeeld moeite hebben om een constante temperatuur te handhaven, wat leidt tot een ongelijkmatige productkwaliteit.

Hieronder vindt u een overzicht van de belangrijkste benchmarks:

| Prestatietestbenchmark | Correlatie met schadedetectie |

|---|---|

| Temperatuurverandering | Positieve correlatie met de offsetgraad; offset neemt af bij toenemende temperatuur. |

| Schuifsnelheid | Beïnvloedt de temperatuur; bij hogere snelheden zijn aanzienlijke veranderingen waarneembaar. |

| Diepteverandering | Positieve correlatie; offset neemt af naarmate de diepte toeneemt. |

| Sleufbreedte | Verhoogt de schuiftemperatuur, wat invloed heeft op de temperatuur en druk van het voer. |

Door deze benchmarks te monitoren, kunnen operators vaststellen wanneer een cilinder aandacht nodig heeft. Als de schuifsnelheid bijvoorbeeld aanzienlijk verandert, kan dit betekenen dat de cilinder ongelijkmatig slijt. Door deze problemen vroegtijdig aan te pakken, wordt een consistente productie gegarandeerd en wordt verspilling geminimaliseerd.

Tip:Registreer regelmatig prestatiegegevens om trends te ontdekken en schade te voorkomen.

Voorkomen van schade aan injectieschroefcilinders

Routinematige onderhoudspraktijken

Routineonderhoud is de ruggengraatom een injectieschroefcilinder in topconditie te houden. Operators dieeigenaarschap van onderhoudstakenZorgen vaak voor een betere zorg voor de apparatuur. Deze proactieve aanpak verlengt de levensduur van de machine en voorkomt onverwachte storingen.

Hier zijn enkele essentiële onderhoudspraktijken:

- Controleer en reinig schroeven en cilinders regelmatigom ophoping van materiaal te voorkomen.

- Smeer bewegende onderdelen om wrijving en slijtage te minimaliseren.

- Zorg voor optimale verwerkingstemperaturen om oververhitting te voorkomen.

- Let op slijtage en zorg voor een goede uitlijning tijdens de installatie.

Tip:Maak een checklist voor preventief onderhoud en plan regelmatig stilstand in voor inspecties. Door operators te voorzien van de juiste gereedschappen, kunnen kleine problemen ook direct worden opgelost.

Het selecteren van compatibele materialen

De juiste materialen kiezen voor productieis cruciaal om schade te voorkomen. Schurende additieven zoals calciumcarbonaat of glasvezels kunnen het oppervlak van de cilinder snel aantasten. Corrosieve materialen kunnen daarentegen reageren met de cilinder, wat op lange termijn tot aantasting leidt.

Het beoordelen van grondstoffen op compatibiliteit garandeert duurzaamheid en vermindert het risico op schade. Bimetalen vaten zijn bijvoorbeeld ideaal voor het verwerken van schurende of corrosieve materialen vanwege hun slijtvaste eigenschappen. Operators moeten de specificaties van het vat altijd afstemmen op de te verwerken materialen.

Opmerking:Het gebruik van incompatibele materialen kan leiden tot prestatieproblemen en een kortere levensduur van de cilinder.

Machine-instellingen optimaliseren

Onjuiste machine-instellingen kunnen de cilinder van de injectieschroef belasten, wat leidt tot voortijdige slijtage. Operators moeten instellingen zoals temperatuur, druk en snelheid optimaliseren, zodat deze aansluiten op het te verwerken materiaal. Zo kan overmatige druk onnodige belasting van de cilinder veroorzaken, terwijl lage temperaturen kunnen leiden tot ongelijkmatige slijtage.

Het regelmatig controleren en aanpassen van deze instellingen zorgt voor een soepele werking en een consistente productkwaliteit. Operators moeten ook de prestatiegegevens in de gaten houden om potentiële problemen vroegtijdig te signaleren.

Tip:Train operators om de impact van machine-instellingen op de prestaties van de cilinder te begrijpen. Deze kennis helpt hen om tijdens de productie weloverwogen aanpassingen te doen.

Het vroegtijdig signaleren van schade aan de cilinders van injectieschroeven zorgt ervoor dat de werkzaamheden soepel verlopen en de kosten worden verlaagd. Regelmatige inspecties en onderhoud dragen aanzienlijk bij aan een langere levensduur van de apparatuur. Preventieve maatregelen, zoals het gebruik van compatibele materialen en het optimaliseren van instellingen, zorgen voor een consistente productkwaliteit.

Herinneren:Een proactieve aanpak minimaliseert de downtime en zorgt ervoor dat de productie efficiënt blijft.

Veelgestelde vragen

Wat is de beste manier om een injectieschroefcilinder schoon te maken?

Gebruik een zachte borstel en een niet-schurend reinigingsmiddel. Vermijd metalen gereedschap om krassen te voorkomen. Regelmatig schoonmaken houdt de cilinder efficiënt en schadevrij.

Hoe vaak moeten operators de cilinders van injectieschroeven inspecteren?

Wekelijkse inspecties zijn ideaal. Regelmatige controles helpen slijtage, lekkages of ophopingen vroegtijdig op te sporen, wat zorgt voor een soepele productie en kostbare stilstand vermindert.

Tip:Maak een eenvoudige inspectiechecklist om consistent te blijven.

Kunnen bimetalen vaten beter omgaan met schurende materialen?

Ja!Bimetalen vaten zijn slijtvasten corrosie, waardoor ze perfect zijn voor schurende of corrosieve materialen zoals gevulde kunststoffen of technische kunststoffen.

Opmerking:Zorg ervoor dat het type cilinder altijd bij het materiaal past voor optimale prestaties.

Plaatsingstijd: 10 juni 2025