Dubbelschroefextrudertechnologie biedt geavanceerde menging en een hoge doorvoer, waardoor deze ideaal is voor veeleisende kunststofverwerkingstaken. Enkelschroefextruders blijven populair vanwege hun kosteneffectiviteit en efficiëntie. De marktgroei weerspiegelt een sterke vraag, waarbij industrieën zoals de verpakkings- en automobielindustrie afhankelijk zijn van deze machines voor grootschalige productie.Leverancier van dubbele parallelle schroefcilindersEnDubbele schroeven voor kunststof extrudersconsistente resultaten garanderen, terwijlConische dubbele schroef dubbele schroefontwerpen vergroten de flexibiliteit.

Werkprincipes en ontwerpverschillen

Configuratie van de dubbelschroefextruder

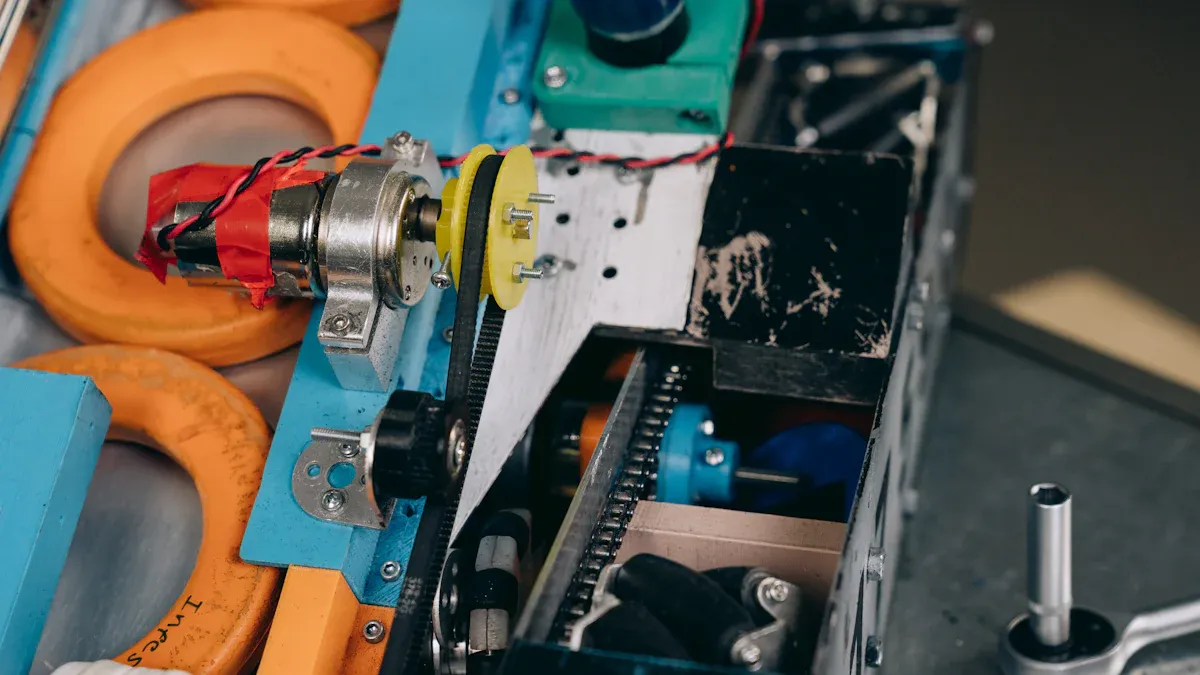

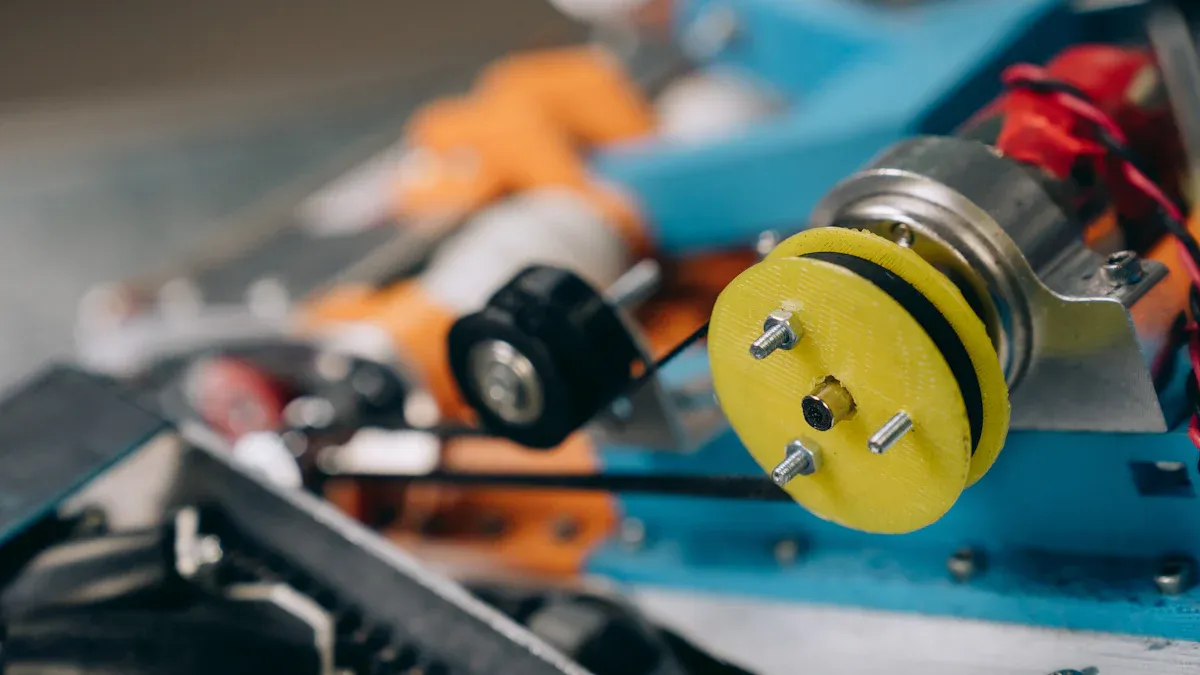

Tweeschroefextruders gebruikentwee in elkaar grijpende schroevendie samen in een cilinder draaien. Deze schroeven kunnen, afhankelijk van de toepassing, mee- of tegendraaien. Het ontwerp maakt geavanceerd mengen en compounderen mogelijk, waardoor een breed scala aan materialen verwerkt kan worden. Ingenieurs kunnen de diameter, het profiel en de cilindergeometrie van de schroef aanpassen om de outputsnelheid en productkwaliteit te optimaliseren. De modulaire cilinderconstructie en geavanceerde regelsystemen helpen de temperatuur en druk nauwkeurig te handhaven. Deze eigenschappen verbeteren de productuniformiteit en mechanische eigenschappen, vooral in veeleisende toepassingen zoalsPVC-buisproductie.

Opmerking:Het in elkaar grijpende ontwerp maximaliseert de mengefficiëntie en ondersteunt zelfreiniging, wat de uitvaltijd vermindert.

Enkelschroefextruderontwerp

Enkelschroefextruders hebben een eenvoudiger ontwerp met één spiraalvormige schroef in de cilinder. Dit ontwerp gebruikt minder bewegende onderdelen, waardoor de bediening en het onderhoud eenvoudiger zijn. De schroef duwt het materiaal voornamelijk voort door middel van sleepstroom, wat goed werkt bij materialen met een constante stroomsnelheid. Interne schroefkoeling en een rechthoekige schroefdraad helpen de temperatuur te beheersen en zorgen voor een stabiele verwerking. Het compacte formaat en de eenvoudige constructie maken enkelschroefextruders kosteneffectief en geschikt voor grootschalige productie.

| Ontwerpspecificatie / Kostenfactor | Kenmerken van enkelschroefextruders |

|---|---|

| Eenvoud in ontwerp | Minder bewegende onderdelen, eenvoudig te bedienen en te onderhouden |

| Kapitaal- en bedrijfskosten | Lagere investerings- en onderhoudskosten |

| Energie-efficiëntie | Verbruikt minder stroom voor eenvoudige taken |

| Onderhoud | Snelle demontage en reiniging |

| Doorvoer | Hoog voor eenvoudige materialen |

Materiaalstroom en mengmechanisme

De materiaalstroom in een dubbelschroefextruder bestaat uit sleepstroom, drukstroom en lekstroom. De in elkaar grijpende schroeven creëren schuif- en kneedeffecten, wat de menging en additievenverspreiding verbetert. Co-roterende schroeven verbeteren de mengefficiëntie en helpen warmte te beheersen, waardoor het risico op materiaaldegradatie wordt verminderd. Enkelschroefextruders daarentegen vertrouwen voornamelijk op sleepstroom, wat de mengcapaciteit beperkt, maar een stabiele output voor eenvoudige materialen garandeert. De geometrie, snelheid en viscositeit van de schroef beïnvloeden allemaal de stroming en mengprestaties.

Ontgassings- en zelfreinigende functies

Dubbelschroefextruders blinken uit in ontgassing omdat de in elkaar grijpende schroeven het oppervlak voor gasafgifte vergroten. Sommige systemen verbeteren de ontgassingsprestaties tot wel 500% in vergelijking met enkelschroefssystemen. Zelfreinigende functies, zoals de zelfreinigende schroefwerking, helpen de procesconsistentie te behouden en de downtime te verminderen. Geavanceerde filtratiesystemen en nauwkeurige controle van extrusieparameters ondersteunen deze voordelen verder. Enkelschroefextruders bieden eenvoudige reiniging dankzij hun eenvoudige constructie, maar ze evenaren niet de ontgassingsefficiëntie van dubbelschroefssystemen.

Prestatievergelijking

Mengvermogen en homogeniteit

Mengkwaliteit is een bepalende factor voor extrusieprestaties. Dubbelschroefsextruders leveren superieure menging dankzij hun twee in elkaar grijpende schroeven. Deze schroeven verspreiden additieven efficiënt, wat resulteert in een homogenere smelt. Het zelfreinigende mechanisme tussen de schroeven voorkomt materiaalophoping en zorgt voor een grondige menging. In gecontroleerde studies produceerden dubbelschroefsextruders droge poedermengsels voor inhalatie metuniformiteit van het mengsel en aerosolprestatiesGelijk aan of beter dan batch-mengen met hoge schuifspanning. Onderzoekers ontdekten dat procesparameters zoals schroefsnelheid en toevoersnelheid de consistentie van het eindproduct niet significant beïnvloedden. Deze robuustheid stelt fabrikanten in staat om uniforme mengsels en een consistente productkwaliteit te bereiken, zelfs bij complexe formuleringen.

Dubbelschroefextruders maken het mogelijk om de mengkrachten aan te passen door schroefprofielen en -elementen aan te passen. Deze flexibiliteit maakt optimalisatie voor specifieke materialen en toepassingen mogelijk, wat resulteert in een verbeterde dispersie en een uniforme menging.

Doorvoer- en uitvoerconsistentie

Doorvoer en consistente output zijn cruciaal voor industriële productie. Dubbelschroefextruders bereiken dit.hogere doorvoersnelhedenen verwerken materialen efficiënter dan modellen met één schroef. Ze handhaven een nauwkeurige procescontrole, wat leidt tot een consistente productkwaliteit en minder defecten. De onderstaande tabel vat de belangrijkste verschillen samen:

| Extrudertype | Doorvoerkarakteristieken | Uitvoerconsistentiekenmerken |

|---|---|---|

| Tweeschroefsextruder | Hogere doorvoer; efficiënte verwerking; energiezuinig | Nauwkeurige procescontrole; superieure menging; consistente productkwaliteit; minder defecten en minder afval |

| Enkelschroefextruder | Matige doorvoer; eenvoudiger en kosteneffectiever | Uitdagingen met drukconsistentie; beperkte mengcapaciteit; potentieel voor ongelijkmatige materiaalverdeling en productdefecten |

Enkelschroefextruders kunnen te maken krijgen met drukschommelingen en beperkingen in de materiaalstroom, wat de uniformiteit van de output kan beïnvloeden. Dubbelschroefextruders daarentegen bieden een stabiele werking en betrouwbare resultaten, waardoor ze ideaal zijn voor grootschalige productie.

Materiaalbehandeling en flexibiliteit

Materiaalhantering en flexibiliteit bepalen hoe goed een extruder zich aanpast aan verschillende grondstoffen en formules. Dubbelschroefsextruders blinken uit in de verwerking van poeders, moeilijk te doseren materialen en complexe mengsels. Ze bieden superieure dispersieve en distributieve menging, verwerken een breed viscositeitsbereik en kunnen gemakkelijk meerdere additieven verwerken. De onderstaande tabel benadrukt deze verschillen:

| Functie | Enkelschroefextruder | Tweeschroefsextruder |

|---|---|---|

| Materiële vorm | Het beste voor pellets en granulaten | Beter voor poeders en moeilijk te transporteren materialen |

| Mengvermogen | Beperkt tot distributieve menging | Superieure dispersieve en distributieve menging |

| Hittegevoeligheid | Langere verblijftijd | Kortere, meer gecontroleerde verblijftijd |

| Additieve toevoeging | Basisadditiefopname | Kan complexe formuleringen met meerdere additieven verwerken |

| Viscositeitsbereik | Beperkt bereik | Breed viscositeitsbereik mogelijk |

Dubbelschroefextruders bieden ook verbeterde procescontrole, inclusief nauwkeurige temperatuurregeling en kortere verblijftijden. Deze eigenschappen zijn gunstig voor warmtegevoelige materialen en complexe recepten. Enkelschroefextruders blijven kosteneffectief en betrouwbaar voor uniforme pellets, maar missen de flexibiliteit engeavanceerde mengmogelijkhedenvan dubbelschroefsystemen.

Ontgassingsrendement

Ontgassen verwijdert ingesloten gassen en vocht uit het materiaal tijdens de extrusie. Dubbelschroefsextruders bieden een uitstekende ontgassingsefficiëntie dankzij hun in elkaar grijpende schroefontwerp, waardoor het oppervlak voor gasafgifte wordt vergroot. Deze eigenschap is vooral waardevol in toepassingen die een hoge productzuiverheid vereisen of bij de verwerking van materialen die gevoelig zijn voor gasvorming. Verbeterde ontgassing leidt tot minder defecten en een verbeterde productkwaliteit. Enkelschroefsextruders bieden basisontgassing, maar kunnen de efficiëntie van dubbelschroefsextruders in veeleisende toepassingen niet evenaren.

Zelfreinigend en Onderhoud

Zelfreinigende functies verminderen de downtime en vereenvoudigen het onderhoud. Dubbelschroefextruders maken gebruik van een zelfreinigende schroefwerking om materiaalophoping te voorkomen en een continue werking te ondersteunen. Experimentele gegevens tonen aan dat het aanpassen van extruderparameters zoals breedte en laaghoogte de oppervlakteruwheid en bevochtigbaarheid kan verbeteren, wat de zelfreinigende prestaties verbetert. Materialen zoals thermoplastische elastomeren vertonen een hoge zelfreiniging, wat zich vertaalt in minder handmatige reiniging en lagere onderhoudskosten. Enkelschroefextruders zijn eenvoudig te demonteren en te reinigen dankzij hun eenvoudige ontwerp, maar bieden niet hetzelfde niveau van geautomatiseerde zelfreiniging als dubbelschroefsystemen.

Regelmatig onderhoud en geoptimaliseerde extruderinstellingen zorgen ervoor dat de prestaties optimaal blijven en de levensduur van de apparatuur wordt verlengd.

Toepassingsgeschiktheid

Toepassingen van kunststof dubbelschroefextruders

A kunststof dubbelschroefextruderbedient een breed scala aan industrieën die geavanceerde menging, nauwkeurige controle en flexibiliteit vereisen. Fabrikanten gebruiken deze machines voor compounding, masterbatchproductie, polymeermenging en de verwerking van gerecyclede kunststoffen. Het modulaire ontwerp stelt ingenieurs in staat om schroefprofielen aan te passen aan specifieke materialen, wat de efficiëntie en productkwaliteit verbetert. Bedrijven in de automobiel- en bouwsector vertrouwen op dubbelschroefextruders voor hoogwaardige componenten. Technische rapporten benadrukken verbeteringen in productie-efficiëntie en formulekwaliteit, met name in toepassingen zoals het modificeren van technisch kunststof en de verwerking van gerecyclede materialen. De markt voor extrudercilinders blijft evolueren, met een toenemende acceptatie van dubbelschroef- en multischroefextruders in sectoren met hoge volumes en hoge precisievereisten, zoals de farmaceutische industrie en de voedselverwerking.

Beste toepassingen voor enkelschroefextruders

Enkelschroefextrudersblijven de voorkeurskeuze voor eenvoudige productietaken met een hoog volume. Deze machines blinken uit in het produceren van producten met een consistente, droge samenstelling, zoals pasta, basisvoer voor huisdieren en snacks op basis van rijst. Hun eenvoudige ontwerp zorgt voor lage onderhouds- en operationele kosten. De onderstaande tabel vat de beste use cases samen:

| Producttype | Voorkeurstype extrusie | Redenering |

|---|---|---|

| Pasta | Enkele schroef | Eenvoudige droge formule, minimale menging |

| Basis Huisdiervoeding | Enkele of dubbele schroef | Beide werken, enkele schroef is kosteneffectief |

| Gepofte rijstsnacks | Enkele schroef | Consistente droge invoer, hoge doorvoer |

Een snackfabrikant die gepofte rijstballetjes produceerde, vond enkelschroefextruders ideaal voor eenvoudige recepten. Bij de overstap naar meergranenproducten hadden ze echter een dubbelschroefextruder nodig voor een betere menging en minder afval.

Voorbeelden uit de industrie

- Voedingsmiddelenbedrijven als Nestlé en Kellogg's investeren in extrusiemachines om aan de groeiende vraag naar bewerkte voedingsmiddelen te voldoen.

- De bouw- en automobielsector zijn afhankelijk van geëxtrudeerde componenten. Bedrijven als Bausano en KraussMaffei bieden oplossingen op maat.

- Additieve productie wordt geïntegreerd met extrusie voor productie op maat, zoals bij CEAD en Arburg.

- Regelgevende en milieugerelateerde trends stimuleren de acceptatie van energiezuinige, biologisch afbreekbare extrusieapparatuur.

Technologische innovaties, zoals automatisering en IoT-connectiviteit, zorgen voortdurend voor een verbetering van de productie-efficiëntie en productkwaliteit in alle sectoren.

Operationele overwegingen

Gebruiksgemak en training

Operators vinden moderne extrudersystemen gebruiksvriendelijk dankzij geavanceerde bedieningsinterfaces. Deze systemen tonen realtime gegevens, alarmen en grafische overzichten, waardoor operators het proces snel kunnen monitoren en bijsturen. De trainingsvereisten zijn afhankelijk van het type extruder. Enkelschroefsextruders hebben een eenvoudig ontwerp, waardoor nieuwe operators in korte tijd de basisbediening en probleemoplossing kunnen leren.Dubbelschroefextrudersbieden meer functies, zoals receptbeheer en probleemoplossing op afstand, waarvoor extra training vereist is. Controlesystemen met gebeurtenislogboeken en dataverzameling helpen operators te reageren op procesveranderingen en de productkwaliteit te behouden.

Tip: Investeren in operatorstrainingen verbetert de processtabiliteit en verkleint het risico op fouten.

Onderhoud en uitvaltijd

Regelmatig onderhoud zorgt ervoor dat extruders efficiënt blijven werken en verlengt hun levensduur. Onderhoudsschema's verschillen voor enkelschroef- en dubbelschroefextruders. De onderstaande tabel markeert de belangrijkste aandachtspunten:

| Extrudertype | Onderhoudsfocusgebieden | Hoogtepunten van het programma |

|---|---|---|

| Enkele schroef | Koeling van de toevoerleiding, slijtage van de schroef/cilinder, controle van het druklager | Olie verversen elke 4.000-5.000 uur |

| Tweelingschroef | Uitlijning van schroeven, koppelverdeling, controle van cilindersegmenten | Koelsysteem elke zes maanden schoongemaakt |

Onderhoudsgegevens houden inspecties, reparaties en vervangingen van onderdelen bijDeze gegevens helpen teams terugkerende problemen te signaleren en preventief onderhoud te plannen. Preventief onderhoud kanVerminder de downtime met maximaal 45%en de levensduur van uw apparatuur met jaren verlengen.

- Onderhoudslogboeken ondersteunen probleemoplossing en efficiënte planning.

- Het verwaarlozen van gegevens leidt tot langere uitvaltijden en herhaaldelijke reparaties.

Kosten en rendement op investering

Kosten en rendement op investering (ROI) spelen een belangrijke rol bij de keuze van extruders. Extrusiegieten vereist meestal eenlagere initiële investeringdan andere methoden, zoals spuitgieten. Geautomatiseerde systemen verlagen arbeidskosten en materiaalverspilling, waardoor de productie-efficiëntie verbetert. Continue werking verlaagt ook de downtime, wat de ROI bij projecten met een hoog volume verhoogt. Bedrijven kiezen vaak voor extrusie voor eenvoudige onderdelen om kostenbesparingen te maximaliseren, terwijl complexe, zeer nauwkeurige onderdelen hogere initiële kosten in andere processen kunnen rechtvaardigen. Een zorgvuldige evaluatie van apparatuurkosten, materiaalgebruik en arbeidsbehoefte garandeert de beste waarde op lange termijn.

Beslissingsgids

Kiezen op basis van prestatiebehoeften

De keuze van het juiste extrudersysteem hangt af van een zorgvuldige beoordeling van de prestatie-eisen. Veel fabrikanten gebruikenbesluitvormingskadersdie technisch-economische analyses, kostenramingsmodellen en AI-ondersteunde tools combineren. Deze frameworks helpen gebruikers opties te vergelijken op basis van kosten, bouwtijd, materiaaleigenschappen en branchespecifieke behoeften. Multicriteria-besluitvormingsmethoden, zoals AHP, TOPSIS en VIKOR, stellen teams in staat om zowel kwantitatieve als kwalitatieve factoren te evalueren. Interactieve AI-chatbots bieden nu informatie op maat, gebaseerd op grote onderzoeksdatabases, ter ondersteuning van weloverwogen keuzes. Casestudies tonen aan dat deze aanpak de nauwkeurigheid van beslissingen verbetert, waarbij kostenramingen nauw aansluiten bij realistische offertes voor verschillende componenten. Het proces stelt gebruikers in staat om onafhankelijke beslissingen te nemen door uitgebreide gegevens te presenteren, in plaats van één oplossing af te dwingen.

Tip: Gebruik interactieve hulpmiddelen en casestudies om prestaties, kosten en materiaalcompatibiliteit te vergelijken voordat u een definitieve keuze maakt.

Belangrijke vragen om te overwegen

Bij het kiezen tussen eenenkelschroef- of dubbelschroefextruderteams moeten verschillendemechanische en operationele factoren:

- Welke aandrijf- en weerstandskrachten spelen een rol bij het extrusieproces?

- Welk extrusiemechanisme past het beste bij de toepassing?

- Welke invloed heeft het kamerontwerp op de extrusiedruk en -stroom?

- Welke stopcontactconfiguratie optimaliseert de productkwaliteit?

- Zijn geavanceerde voorzieningen zoals secundaire menging of versterking vereist?

- Hoe werken materiaaleigenschappen en operationele parameters samen?

| Overweging | Enkelschroefextruder | Tweeschroefsextruder |

|---|---|---|

| Procesflexibiliteit | Minder flexibel, eenvoudiger te bedienen en te onderhouden | Flexibeler, ondersteunt een grotere variatie in formuleringen |

| Initiële kosten | Lagere overnamekosten | Hogere initiële investering |

| Operationele kosten | Lager energieverbruik en onderhoudskosten | Hogere operationele en onderhoudskosten |

| Productie-efficiëntie | Gemakkelijker te controleren, lagere complexiteit, lagere output | Hogere doorvoer, betere menging, verbeterde productkwaliteit |

| Materiaalcompatibiliteit | Geschikt voor een breed scala aan materialen | Beter voor complexe processen en geavanceerde formuleringen |

Branche-experts adviseren om productiedoelen, totale kosten en materiaalvereisten te analyseren. Overleg met specialisten kan helpen ervoor te zorgen dat de gekozen extruder voldoet aan zowel de huidige als toekomstige behoeften.

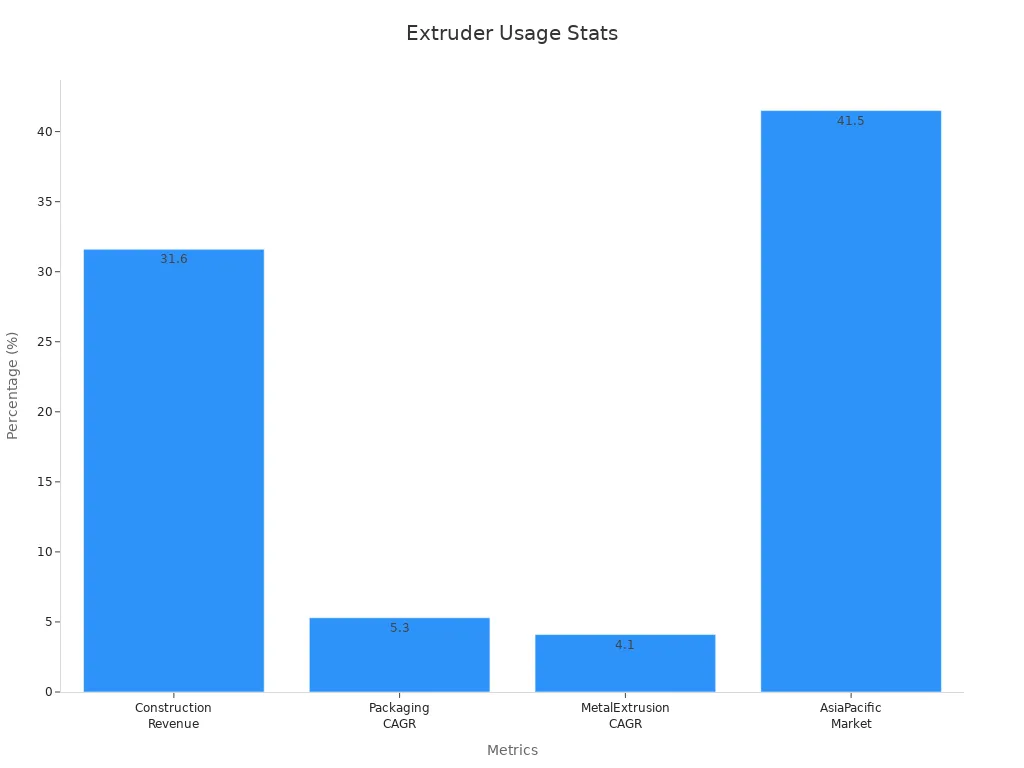

TweeschroefsextrudertechnologieOndersteunt geavanceerde menging en flexibiliteit voor complexe kunststofverwerking. Enkelschroefextruders blijven ideaal voor eenvoudige taken met grote volumes. Marktgegevens tonen een verwachte samengestelde jaarlijkse groei (CAGR) van 6% voor dubbelschroefextruders, wat wijst op een sterke vraag en brede industriële relevantie.

| Aspect | Trend/Implicatie |

|---|---|

| Markt CAGR | ~6% (2024-2033) |

| Industriële toepassingen | Kunststoffen, voedsel, farmaceutica, chemicaliën |

| Productsegment | Co-roterende dubbelschroefextruders leiden tot groei |

Veelgestelde vragen

Welke materialen kan een kunststof-dubbelschroefsextruder verwerken?

A kunststof dubbelschroefextruderverwerkt polyethyleen, polypropyleen, PVC, ABS en technische kunststoffen. Het ondersteunt compounding, blending en masterbatchproductie voor diverse industrieën.

Hoe verbetert een extruder met dubbele schroef de menging vergeleken met een extruder met enkele schroef?

Dubbelschroefextruders maken gebruik van in elkaar grijpende schroeven. Deze schroeven zorgen voor sterke schuif- en kneedkrachten. Dit zorgt voor een betere additievenverdeling en een uniformer product.

Is een dubbelschroefsextruder geschikt voor gerecyclede kunststoffen?

Ja. Tweeschroefextrudermachines verwerkengerecyclede kunststoffenefficiënt. Ze bieden nauwkeurige temperatuurregeling en geavanceerde menging, wat de kwaliteit van de gerecyclede materialen verbetert.

Plaatsingstijd: 26-06-2025