Fabrikanten en kopers erkennen deconische dubbele schroefcilindervoor SPC-vloer als toonaangevende keuze in 2025. De juiste keuze makenDubbelschroef extrusiemachinebeïnvloedt de productkwaliteit, de mengefficiëntie en de operationele kosten.Spuitgietmachine SchroefcilinderEnDubbelschroefextrusiespelen een essentiële rol bij het omgaan met de thermische gevoeligheid van PVC en zorgen voor consistente resultaten.

Conische dubbelschroefcilinder voor SPC-vloer: direct antwoord

Is de conische dubbelschroefscilinder in 2025 beter?

Industrie-experts zijn het erover eens dat deconische dubbele schroefcilinderDe SPC-vloer is in 2025 de voorkeurskeuze. Dit cilinderontwerp heeft een geleidelijk afnemende diameter en een gecontroleerde compressieverhouding. Deze eigenschappen zorgen voor een druk die ideaal is voor het smelten van PVC, wat zorgt voor een gelijkmatige gelvorming zonder overmatige hitte te veroorzaken. Fabrikanten profiteren van een hoge slijtvastheid omdat de cilinder gebruikmaakt van hoogwaardig gelegeerd staal, behandeld door middel van nitreren of bimetalen voeringen. Deze duurzaamheid is essentieel voor het verwerken van abrasieve vulstoffen in PVC-compounds.

Deconische dubbelschroefcilinder voor SPC-vloerBiedt ook verbeterde ontluchtings- en mengsecties. Deze secties verwijderen ingesloten lucht en mengen kleurstoffen en modificatoren grondig. Dit proces voorkomt defecten zoals onopgeloste pigmenten of oververhitting. De cilinder zorgt voor een betere homogeniteit van de smelt en een superieure poedertoevoer in vergelijking met andere schroeftypen. Verwarming en koeling met meerdere zones in de cilinder maken nauwkeurige temperatuurregeling mogelijk, waardoor de ideale smeltviscositeit en productkwaliteit behouden blijven. Lokale voorraad zorgt voor snelle levering en vermindert de downtime, waardoor fabrikanten een continue productie kunnen handhaven.

Belangrijkste factoren die de keuze bepalen

Verschillende factoren stimuleren de toepassing van conische dubbelschroefscilinders in de productie van SPC-vloeren. De wereldwijde markttrends laten een sterke vraag zien naar efficiënte, continue verwerking met superieure meng- en compoundeermogelijkheden. Deze trends komen direct ten goede aan de productie van SPC-vloeren. Technologische vooruitgang op het gebied van automatisering en energie-efficiëntie stimuleert fabrikanten om te kiezen voor geavanceerde extrusieapparatuur, zoals de conische dubbelschroefscilinder voor SPC-vloeren.

De snelle industrialisatie in Azië-Pacific en Noord-Amerika vergroot de vraag naar geavanceerde extrusiesystemen. Overheidsinitiatieven en infrastructuurontwikkeling stimuleren de vraag naar hoogwaardige machines. Regelgevende normen met betrekking tot milieuwetgeving en productkwaliteit stimuleren fabrikanten in de richting van milieuvriendelijke dubbelschroefsextruders. De markt voor SPC-vloeren groeit snel omdat kopers duurzame, kosteneffectieve en waterbestendige vloeroplossingen willen. Fabrikanten reageren hierop door geavanceerde extrusietechnologieën te implementeren die nauwkeurige meng- en compoundeermogelijkheden bieden.

Verstedelijking en de groei van de bouw in opkomende markten vereisen schaalbare en efficiënte productiemethoden. Moderne dubbelschroefextruders voldoen aan deze behoeften door maatwerk en hoogwaardige materialen te bieden. Duurzaamheid en regelgeving bevorderen het gebruik van milieuvriendelijke en conforme machines. Regionale groei en de behoefte aan hoogwaardige producten benadrukken het belang van de keuze voor de conische dubbelschroefcilinder voor SPC-vloeren in 2025.

Conische versus parallelle dubbelschroefsvaten: wat onderscheidt ze?

Ontwerp- en structuurverschillen

Het ontwerp van de dubbelschroefcilinders speelt een cruciale rol bij de productie van SPC-vloeren.Parallelle dubbele schroefvatenGebruik twee schroeven met een gelijke diameter over de hele lengte. Deze schroeven draaien naast elkaar en zorgen voor een constante materiaalstroom. Conische cilinders met dubbele schroef hebben daarentegen schroeven die geleidelijk in diameter afnemen. Deze unieke vorm brengt de schroeven aan één kant dichter bij elkaar, waardoor er gespecialiseerde mengzones ontstaan.

De onderstaande tabel geeft de belangrijkste verschillen weer:

| Kenmerk/Aspect | Parallelle dubbele schroefcilinder | Conische dubbele schroefcilinder |

|---|---|---|

| Schroefdiameter | Gelijkmatig over de lengte | Neemt geleidelijk af |

| Schroeforiëntatie | Naast elkaar, parallel | Dichter bij elkaar, schuin |

| Mengzones | Eenvoudige peddelvluchten | Speciaal voor grondig mengen |

| Voedingskenmerken | Standaardvoeding | Verbeterde voeding, efficiënte voorbewerking |

| Drukstabiliteit | Minder complex | Verbeterd in alle mengzones |

| Uitvoercapaciteit | Hoge output | Matige output, betere controle |

| Energie-efficiëntie | Efficiënter | Iets hoger verbruik |

| Controle en automatisering | Basisbedieningen | Geavanceerde PLC, intelligente besturingen |

| Geschiktheid voor SPC-vloeren | Het beste voor eenvoudige klussen met een groot volume | Het beste voor complexe, precieze klussen |

Impact op de productie van SPC-vloeren

Deconische dubbele schroefcilinderDe SPC-vloer biedt verschillende voordelen in de productie. De geometrie zorgt ervoorsuperieure menging en homogenisatie, wat leidt tot minder defecten in het eindproduct. De trommel handhaaft een gelijkmatigere temperatuur, wat de smelt- en extrusiekwaliteit verbetert. Meerdere verwarmingszones zorgen voor een nauwkeurige controle, wat resulteert in een consistente paneeldikte en gladde oppervlakken.

Operators merken dat het smelten en plastificeren sneller verloopt, wat leidt tot minder afval en minder energieverbruik. De geavanceerde materialen en oppervlaktebehandelingen verhogen de duurzaamheid, wat leidt tot een langere levensduur van de apparatuur en minder stilstand. Deze kenmerken maken de conische dubbelschroefscilinder voor SPC-vloeren een uitstekende keuze voor fabrikanten die hoogwaardige, betrouwbare SPC-vloeren nodig hebben.

Voordelen van een conische dubbelschroefcilinder voor SPC-vloeren

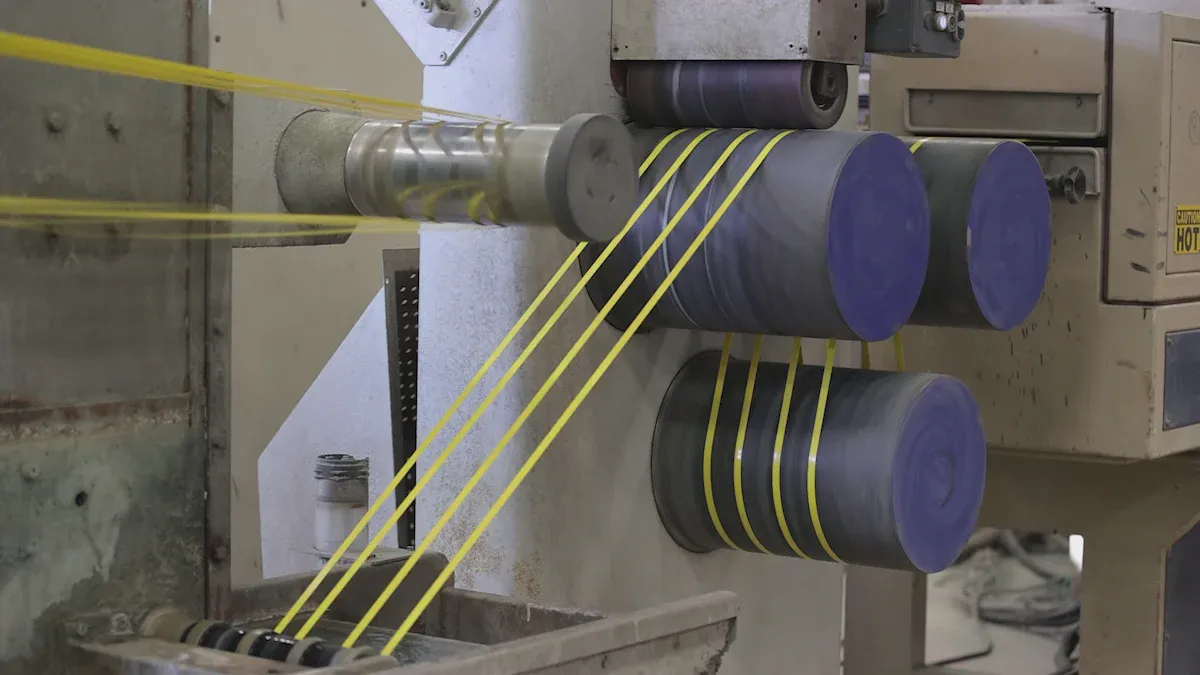

Drukopwekking en materiaalbehandeling

Deconische dubbele schroefcilinderDe SPC-vloer creëert een sterke druk tijdens het extruderen. Deze druk helpt PVC en andere grondstoffen snel te smelten. Het ontwerp van de trommel transporteert materialen soepel van de invoerzone naar de smeltzone. Operators zien minder verstoppingen en hebben meer controle over de doorstroming. De trommel verwerkt poeders en vulstoffen met gemak, waardoor het risico op slechte plastificering of ongelijkmatige menging wordt verminderd.

Het combineren van efficiëntie en productkwaliteit

Fabrikanten vertrouwen op de conische dubbele schroefcilinder voor SPC-vloeren om een hoge mengefficiëntie te bereiken. De schroeven mengen kleurstoffen, modificatoren en vulstoffen gelijkmatig. Dit proces voorkomt defecten zoals onopgeloste pigmenten of holle deeltjes. De structuur van de cilinder ondersteunt een grondige menging, wat leidt tot een consistente productkwaliteit. SPC-vloerpanelen hebben een uniforme dikte en gladde oppervlakken.

Tip: Regelmatige controle van de kwaliteit van de grondstoffen en de slijtage van de apparatuur helpt veelvoorkomende problemen zoals zwarte plekken, gebroken staven en brugvorming in de trechter te voorkomen.

Energieverbruik en operationele kosten

De SZJZ-180 conische dubbelschroefextruder biedt een hoge productiecapaciteit met lagere energiekosten. Fabrikanten produceren dagelijks 80-100 ton SPC-vloerbedekking met een lager elektriciteitsverbruik dan andere extrudertypen. Dubbelschroefextruders bieden een betere doorvoer en mengkwaliteit, wat resulteert in een beter energieverbruik. Een lager energieverbruik verlaagt de operationele kosten en ondersteunt duurzame productie.

Onderhoud en levensduur

Operators vinden datconische dubbelschroefsvatenVereisen minder frequent onderhoud. De cilinder is gemaakt van hoogwaardig gelegeerd staal en heeft een geavanceerde warmtebehandeling ondergaan. Deze eigenschappen verhogen de weerstand tegen slijtage en corrosie. De apparatuur gaat langer mee en de uitvaltijd neemt af. Regelmatige reiniging en inspectie dragen bij aan het behoud van de prestaties en een langere levensduur.

- Veelvoorkomende operationele uitdagingen zijn onder meer:

- Zwarte vlekken door slechte grondstoffen of oververhitting

- Gebroken staven als gevolg van onzuiverheden of zwakke schuifspanning

- Holle deeltjes door slechte uitlaatgassen of lage temperaturen

- Problemen met onjuist materiaal door een verkeerde invoersnelheid

- Overbruggingsproblemen door ophoping van vulstof of vocht

Fabrikanten pakken deze uitdagingen aan door procesparameters aan te passen en apparatuur te onderhouden.

Nadelen van een conische dubbelschroefcilinder voor SPC-vloeren

Beperkingen op productieschaal

Fabrikanten kiezen apparatuur vaak op basis van de productiebehoeften.Conische dubbelschroefsvatenwerken het beste voor middelgrote SPC-vloerlijnen. Grote fabrieken kunnen merken dat parallelle dubbele schroefcilinders een hogere output efficiënter verwerken. Kleinere werkplaatsen hebben soms moeite om de investering in geavanceerde conische systemen te rechtvaardigen. Productiesnelheid en seriegrootte kunnen de geschiktheid van conische ontwerpen voor elke bewerking beperken.

Uitdagingen op het gebied van materiaalcompatibiliteit

SPC-vloerproductieGebruikt een verscheidenheid aan grondstoffen. Sommige additieven of vulstoffen vereisen een speciale behandeling. Conische dubbelschroefscilinders presteren goed met standaard PVC-mengsels. Unieke of experimentele samenstellingen kunnen echter minder soepel worden verwerkt. Operators moeten nieuwe materialen testen voordat ze op grote schaal worden geproduceerd. Deze stap helpt onverwachte problemen tijdens de extrusie te voorkomen.

Let op: Raadpleeg altijd technische experts wanneer u nieuwe materialen in het extrusieproces introduceert. Goed testen garandeert een consistente productkwaliteit.

Initiële investering en kostenfactoren

De initiële kosten van een conisch dubbelschroefsysteem kunnen hoger zijn dan die van andere opties. Precisietechniek en geavanceerde materialen verhogen de prijs. Sommige fabrikanten zien dit als een belemmering, vooral bij het opstarten van nieuwe productielijnen. De onderhoudskosten blijven laag, maar de initiële investering vereist een zorgvuldige planning. Bedrijven moeten de voordelen op lange termijn afwegen tegen de kosten op korte termijn.

Praktische overwegingen bij het kiezen van de juiste dubbelschroefscilinder

Het afstemmen van het type vat op de productiebehoeften

Fabrikanten moeten rekening houden met verschillende factoren bij de keuze voor een dubbelschroefscilinder voor de productie van SPC-vloeren.

- Selecteer cilindermaterialen en coatings, zoals nitreer- of bimetaallagen, om de slijtvastheid te verbeteren en de levensduur te verlengen.

- Kies de juiste verhouding tussen de lengte en diameter (L/D) van het vat. Een hogere verhouding verhoogt de meng- en smeltefficiëntie, wat bijdraagt aan een productie met een hoge output.

- Zorg voor een nauwkeurige temperatuurregeling en een efficiënt mengproces, zodat de smelttemperaturen stabiel blijven en de productkwaliteit consistent.

- Voorkom slijtage door de juiste coatings te gebruiken en regelmatig onderhoud in te plannen.

- Gebruik vaten die geschikt zijn voor materialen met een hoog vulstofgehalte, zoals PVC met calciumcarbonaat, om verstoppingen te voorkomen en voor het verwerken van schurende vulstoffen.

- Pas het cilinderontwerp aan, zodat het aansluit op de specifieke materiaalsamenstelling en productiedoelstellingen.

- Zorg dat de specificaties van de schroef en cilinder, zoals diameter en L/D-verhouding, overeenkomen met de gewenste output en productkwaliteit.

Tip: Regelmatig onderhoud en een zorgvuldige aanpassing van de verwerkingsparameters zorgen voor een stabiele productie en verminderen de kans op defecten.

Kosteneffectiviteit voor verschillende fabrikantgroottes

De kosteneffectiviteit van dubbelschroefscilinders hangt af van de omvang van de fabrikant. De onderstaande tabel laat zien hoe verschillende modellen aansluiten op verschillende productiebehoeften:

| Fabrikantmaat | Extrudermodel | Belangrijkste kenmerken | Uitvoercapaciteit | Automatiseringsniveau | Kosteneffectiviteitsfactoren |

|---|---|---|---|---|---|

| Klein (MKB) | Basismodel | Kostenefficiënte, standaard PVC-vloeren | Lagere output, basisautomatisering | Minimale automatisering | Lagere initiële investering, past bij beperkte productie |

| Medium | Geavanceerd model | Hogere output (~350 kg/u), semi-automatisering | Gemiddelde output | Semi-automatisch | Zorgt voor een evenwicht tussen kosten en productiviteit, ideaal voor productie op middelgrote schaal |

| Groot | Pro-model | Premium kwaliteit, volledige automatisering, geavanceerde L/D-verhouding | Hoge output (~500 kg/u) | Volledig geautomatiseerd | Hogere initiële kosten, 40% minder defecten, verbeterde efficiëntie en kwaliteit |

Middelgrote en grote fabrikanten profiteren van geavanceerde modellen met een hogere automatiseringsgraad en hogere output. Kleine bedrijven geven mogelijk de voorkeur aan basismodellen vanwege hun lagere investering en eenvoudigere bediening.

Materiaalflexibiliteit en -compatibiliteit

Materiaalflexibiliteit blijft belangrijk bij de productie van SPC-vloeren. Fabrikanten gebruiken vaak PVC gemengd met een hoog calciumcarbonaatgehalte en andere additieven. De vaten moeten deze schurende vulstoffen zonder overmatige slijtage kunnen verwerken. Het selecteren van de juiste coatings en staalsoorten, zoals 38CrMoAlA of SKD61, draagt bij aan een langere levensduur van het vat. Operators moeten verwerkingsparameters zoals temperatuur, snelheid en smering in de gaten houden om een stabiele output te behouden en defecten te voorkomen. Het gebruik van additieven, zoals ACR, ondersteunt de plastificering en zorgt ervoor dat de smelt sterk blijft tijdens het walsen. Regelmatig onderhoud en een zorgvuldige afstelling van de speling tussen de schroef en het vat zorgen voor een consistente productkwaliteit, zelfs bij gebruik van gerecyclede materialen of bij het wijzigen van de receptuur.

De conische dubbelschroefscilinder voor SPC-vloeren blijft ook in 2025 een populaire keuze. Experts benadrukken dat materiaalkeuze, machine-instellingen en procesoptimalisatie belangrijke factoren zijn.

| Factor | Belang |

|---|---|

| Materiaalkeuze | Voorkomt defecten |

| Machine-instelling | Controleert de kwaliteit |

| Procesoptimalisatie | Zorgt voor een vlotte doorstroming |

| Fabrikanten moeten hun apparatuur afstemmen op hun productiebehoeften. |

Veelgestelde vragen

Waarom is de conische dubbelschroefcilinder ideaal voor SPC-vloeren?

Het conische ontwerp zorgt voor een sterke druk en een uitstekende menging. Dit garandeert een gelijkmatige smelt en keer op keer hoogwaardige SPC-vloerpanelen.

Hoe vaak moeten operators de conische dubbelschroefcilinder onderhouden?

Operators moeten de cilinder regelmatig inspecteren en reinigen. De meeste fabrikanten adviseren onderhoud na 1000 productie-uren voor optimale prestaties.

Kan de conische dubbelschroefcilinder gerecyclede materialen verwerken?

Ja, de conische dubbelschroefcilinderprocessengerecyclede PVC-mengselsefficiënt. Operators moeten de materiaalkwaliteit bewaken en de verwerkingsparameters aanpassen voor consistente resultaten.

Tip: Controleer altijd de kwaliteit van de grondstoffen voordat u met de productie begint. Dit helpt defecten en slijtage van de apparatuur te voorkomen.

Plaatsingstijd: 22-08-2025