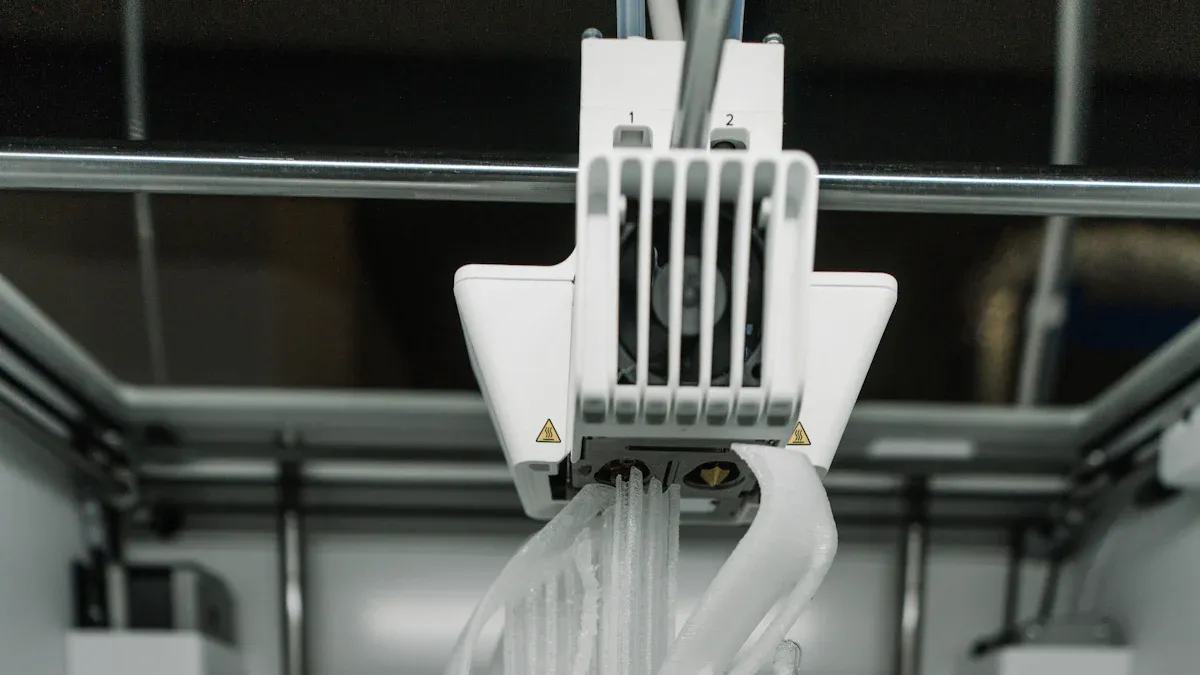

Enkelschroefsextrusie maakt gebruik van één roterende schroef, terwijl dubbelschroefsextrusie gebruikmaakt van twee in elkaar grijpende schroeven voor een betere menging. Dit verschil heeft invloed op de productkwaliteit en procescontrole. Voor eenvoudige productie in grote volumes is eenEnkele kunststof schroefcilindergeschikt voor de meeste behoeften.DubbelschroefextrudervatenEnDubbele schroeven voor kunststof extrudersexcelleren in complexe mixen.

Enkelschroefextrusie uitgelegd

Hoe enkelschroefextrusie werkt

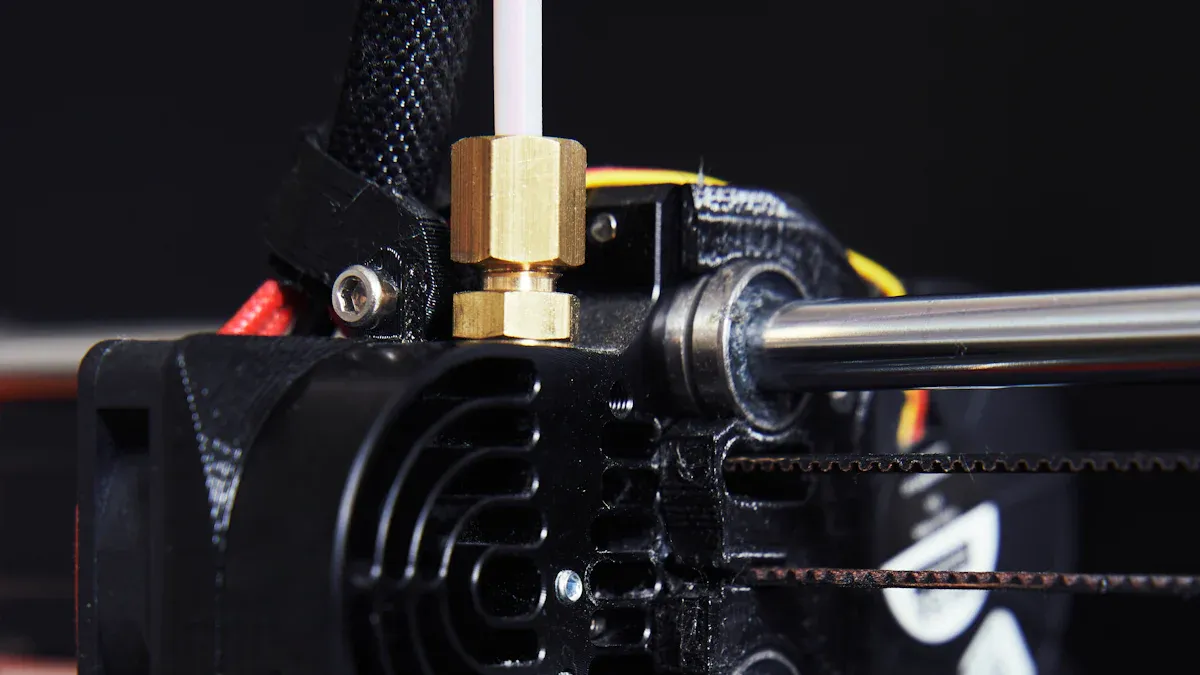

Enkelschroefextrusie maakt gebruik van een enkele roterende schroef in een verwarmde cilinder. De schroef verplaatst ruw plastic of rubbermateriaal naar voren, waar het door wrijving en hitte smelt. Het gesmolten materiaal passeert een matrijs om een continue vorm te vormen. Operators controleren belangrijke procesparameters zoals de cilindertemperatuur (meestal 160-180 °C), de schroefsnelheid en de matrijstemperatuur. De snelheid van de opneemunit en de temperatuur van de watertank helpen de diameter en koeling van het eindproduct te regelen. De schroef presteertdrie hoofdfuncties: transporteren, smelten en mengen. VatontwerpEigenschappen zoals hard temperen en verchromen verminderen wrijving en vastplakken, waardoor een soepele werking wordt gegarandeerd.

Voordelen van enkelschroefextrusie

Fabrikanten kiezenenkelvoudige schroefextrusievanwege de eenvoud en kosteneffectiviteit. Het ontwerp maakt eenvoudige bediening en onderhoud mogelijk. Lagere initiële investerings- en bedrijfskosten maken het aantrekkelijk voor veel bedrijven.Energie-efficiëntieHet systeem onderscheidt zich doordat het gebruikmaakt van geoptimaliseerde verwarming en minder bewegende onderdelen. Operators kunnen een consistente productkwaliteit bereiken door de temperatuur, druk en schroefsnelheid aan te passen. Het systeem verwerkt een breed scala aan grondstoffen, waardoor het veelzijdig is voor verschillende productiebehoeften.

Tip: Regelmatig onderhoud en realtime energiebewaking kunnen de efficiëntie en productkwaliteit verder verbeteren.

Beperkingen van enkelschroefextrusie

Enkelschroefextrusie kent een aantal uitdagingen. De doorvoer kan instabiel worden bij hoge schroefsnelheden, waardoor de productiesnelheid wordt beperkt. Het handhaven van de smelttemperatuur en producthomogeniteit kan lastig zijn, vooral bij complexe materialen. Het proces kan problemen opleveren bij geavanceerde menging of formuleringen die nauwkeurige controle vereisen. Het toevoergedrag en de doorvoer zijn ook sterk afhankelijk van het schroefontwerp en de geometrie van de toevoeropening.

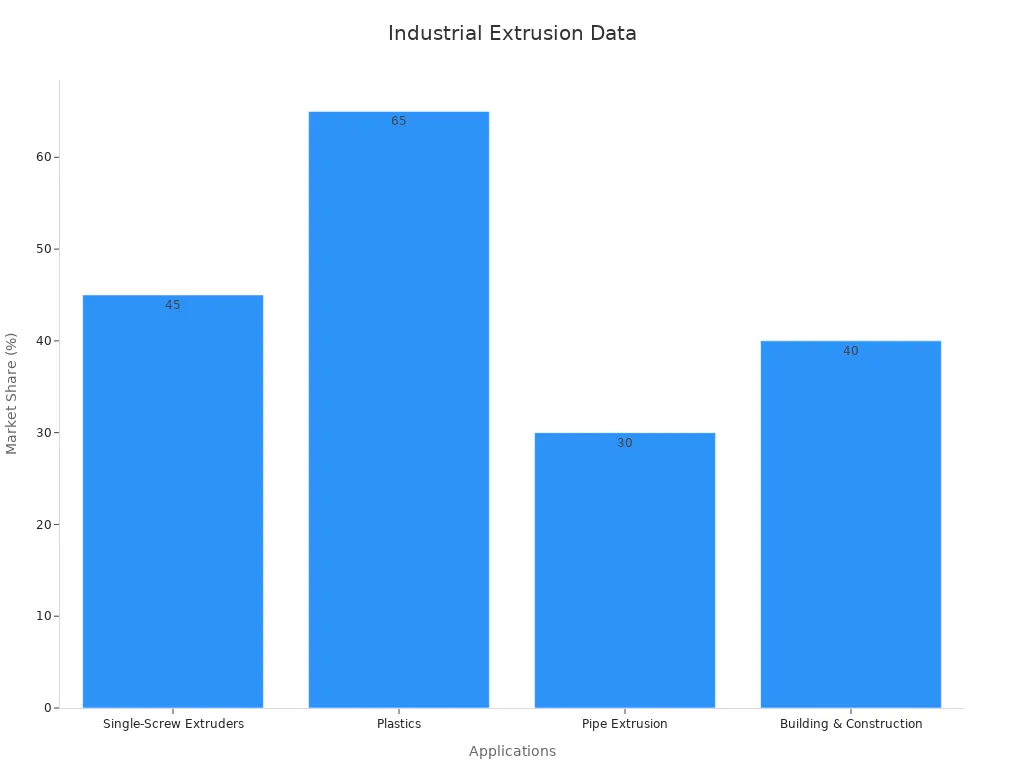

Typische toepassingen van enkelschroefextrusie

Enkelschroefextrusie wordt in veel industrieën toegepast. Verpakkingsindustrieën lopen voorop met een aandeel van ongeveer 60% en produceren folies en platen van polymeren zoals PE, PP en PVC. De bouwsector gebruikt het voor buizen en profielen, terwijl autofabrikanten het gebruiken voor interieur- en exterieuronderdelen. Ook de medische, consumentengoederen- en elektronica-industrie profiteren van deze technologie.

| Modeltype | Schroefdiameter (mm) | L:D-verhouding | Motorvermogen (kW) | Uitvoercapaciteit (kg/uur) | Opmerkingen over efficiëntie en normen |

|---|---|---|---|---|---|

| Hoog efficiënte enkele schroef | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | 20-30% hoger tarief; Siemens AC-motoren, CE-gecertificeerd |

| Normale standaard enkele schroef | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Standaardkwaliteit componenten |

Overzicht van dubbelschroefextrusie

Hoe dubbelschroefextrusie werkt

Tweeschroefsextrusiemaakt gebruik van twee in elkaar grijpende schroeven die draaien in een verwarmde trommel. Operators voeren grondstoffen zoals pellets of poeders in de trechter. De schroeven verplaatsen het materiaal, comprimeren en kneden het. De hitte van de trommel en de wrijving van de schroeven smelten het materiaal. Speciale schroefelementen mengen en homogeniseren het gesmolten materiaal, wat zorgt voor een gelijkmatige verdeling van de additieven. Het gesmolten materiaal stroomt vervolgens door een matrijs om het eindproduct te vormen. Modulaire trommels met verwarmings- en koelzones maken nauwkeurige temperatuurregeling mogelijk. Ontluchtingszones verwijderen lucht en vluchtige stoffen, wat de productkwaliteit verbetert.

Sterke punten van dubbelschroefextrusie

Tweeschroefsextrusie biedt verschillende voordelen:

- Superieure menging en homogenisatie dankzij in elkaar grijpende schroeven.

- Hoge schuifkrachtenVerbeter de menging en de uniformiteit van het product.

- Het modulaire ontwerp maakt eenvoudige aanpassing aan verschillende materialen mogelijk.

- Verbeterde temperatuurregeling vermindert thermische degradatie.

- Hoge doorvoer en productiviteit ondersteunen grootschalige productie.

- Flexibele schroefconfiguraties optimaliseren de verwerking van verschillende polymeren.

- Betere procescontrole door onafhankelijke regeling van schroefsnelheid en temperatuur.

- Langere levensduur van de apparatuur omdat de belasting over twee schroeven wordt verdeeld.

| Technisch aspect | Beschrijving |

|---|---|

| Superieure menging en homogenisatie | In elkaar grijpende schroeven creëren schuif- en kneedeffecten voor een gelijkmatige menging. |

| Hoge doorvoer en productiviteit | Meedraaiende schroeven maken hogere productiesnelheden en efficiëntie mogelijk. |

| Veelzijdigheid | Kan uiteenlopende polymeren en complexe formuleringen verwerken. |

Zwakke punten van dubbelschroefextrusie

- Tweeschroefsextruders hebben een complexe structuur en zijn duurder.

- De materiaalstroom in de extruder is moeilijk te modelleren en te voorspellen.

- Drukschommelingen kunnen optreden vanwege de schroefgeometrie.

- Het monitoren van de deeltjesgrootte en de processtabiliteit brengt uitdagingen met zich mee.

- Opschalen van laboratorium naar productie vereist zorgvuldige aanpassingen.

Veelvoorkomende toepassingen voor dubbelschroefextrusie

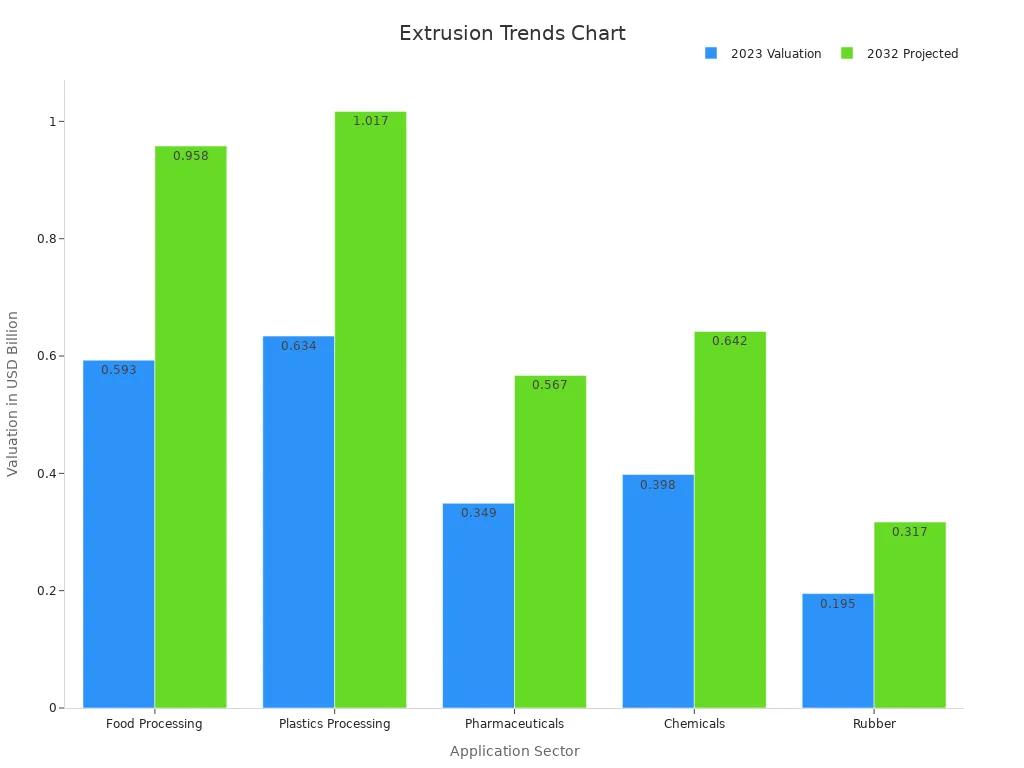

Dubbelschroefextruders spelen een sleutelrol in veel industrieën. Fabrikanten gebruiken ze voor het compounderen van kunststoffen, het verwerken van gerecyclede materialen en de productie van bioplastics. De voedingsmiddelenindustrie vertrouwt erop voor snacks, ontbijtgranen en diervoeding. Farmaceutische bedrijven gebruiken dubbelschroefextrusie voor de productie van vaste doseringsvormen. Ook de chemische en rubbersector profiteren van de nauwkeurige menging en controle. De markt voor dubbelschroefextruders blijft groeien, gedreven door de vraag in Azië-Pacific, Europa en Noord-Amerika.

Enkelschroefextrusie versus dubbelschroefextrusie: belangrijkste vergelijkingen

Ontwerp- en mechanismeverschillen

Enkelvoudige schroefextrusieGebruikt een enkele roterende schroef met een eenvoudig spiraalvormig patroon. Dit ontwerp duwt het materiaal door de cilinder. Dubbelschroefsextruders daarentegen hebben twee in elkaar grijpende schroeven. Deze schroeven kunnen in dezelfde of tegengestelde richting draaien en zijn vaak voorzien van kneedblokken voor een betere menging. De onderstaande tabel geeft de belangrijkste technische verschillen weer:

| Aspect | Enkelschroefextruder | Tweeschroefsextruder |

|---|---|---|

| Schroefontwerp | Enkele roterende schroef met een eenvoudig spiraalvormig patroon dat materiaal vooruit duwt. | Twee in elkaar grijpende schroeven, mogelijk gelijk- of tegengesteld draaiend, met complexe geometrieën, waaronder kneedblokken. |

| Mengvermogen | Geschikt voor homogene materialen en eenvoudige menging. | Superieure menging door in elkaar grijpende schroeven, waardoor additieven en vulstoffen beter verspreid kunnen worden. |

| Doorvoer en uitvoer | Over het algemeen lagere doorvoer- en uitvoersnelheden. | Hogere doorvoer en output, geschikt voor grootschalige productie. |

| Temperatuurregeling | Basisregeling van temperatuur, schroefsnelheid en cilinderdruk. | Verbeterde temperatuurregeling met interne verwarmings-/koelzones langs de cilinder. |

| Materiaalbehandeling | Effectief voor thermoplasten, elastomeren en gerecyclede kunststoffen met consistente productkwaliteit. | Beter geschikt voor hoogviskeuze, warmtegevoelige en complexe formuleringen die een nauwkeurige controle vereisen. |

| Procesflexibiliteit | Minder flexibel, eenvoudiger bediening en onderhoud. | Meer flexibiliteit dankzij modulair schroefontwerp en instelbare parameters. |

| Ontgassingsvermogen | Beperkte ontgassings- en verwijderingsmogelijkheden. | Effectieve ontgassing en devolatilisatie, belangrijk voor kwaliteitscontrole. |

| Toepassingsvoorbeelden | Kunststoffolies, buizen, compoundering, draadcoating, plaatextrusie, voedselverwerking. | Polymeercompoundering, voedselverwerking, farmaceutische industrie en complexe materiaalverwerking. |

Onderzoekers als Shen et al. en Sastrohartono et al. hebben aangetoond dat dubbelschroefsextruders geavanceerdere ontwerpeigenschappen bieden, zoals een betere schuifflux en energie-efficiëntie, vooral voor complexe materialen.

Meng- en verwerkingsmogelijkheden

Meng- en verwerkingsmogelijkheden onderscheiden deze twee technologieën. Enkelschroefextrusie werkt goed voor eenvoudige, homogene materialen. Het kan eenvoudige mengtaken aan, maar heeft moeite met geavanceerde mengprocessen of formuleringen die nauwkeurige controle vereisen. Dubbelschroefextruders blinken uit in mengen. Hun in elkaar grijpende schroeven creëren sterke schuif- en kneedeffecten. Deze actie zorgt voor een gelijkmatige verspreiding van additieven en vulstoffen, wat cruciaal is voor hoogwaardige producten. Operators kunnen schroefelementen en cilinderzones aanpassen om het proces voor verschillende materialen te verfijnen. Hierdoor ondersteunen dubbelschroefsystemen complexe recepten en veeleisende productie-eisen.

Let op: Voor fabrikanten die meerdere polymeren moeten mengen of vulstoffen moeten toevoegen, bieden dubbelschroefsextruders een duidelijk voordeel wat betreft de mengprestaties.

Doorvoer en efficiëntie

Doorvoer en efficiëntie spelen een belangrijke rol bij de keuze tussen deze systemen. Enkelschroefextrusie biedt doorgaans een lagere doorvoer, waardoor het geschikt is voor kleinere productiedoelen. Het werkt met lagere verwerkingssnelheden en levert consistente resultaten voor standaardproducten. Dubbelschroefextruders daarentegen bereiken een hogere doorvoer en hogere verwerkingssnelheden. Ze ondersteunen grote capaciteitsvereisten en behouden de productkwaliteit, zelfs bij complexe granulatie. De onderstaande tabel vergelijkt de belangrijkste parameters:

| Metrisch | Enkelschroefextruder | Tweeschroefsextruder |

|---|---|---|

| Doorvoer | Lagere doorvoer, geschikt voor lage productiedoelstellingen | Hogere doorvoer, geschikt voor grote capaciteitsvereisten |

| Verwerkingssnelheid | Lagere verwerkingssnelheden | Snellere verwerkingssnelheden |

| Productkwaliteit | Beperkte mengintensiteit, minder complexe granulatie | Verbeterde menging, ondersteunt complexe granulatie |

| Operationele kosten | Lagere operationele kosten dankzij eenvoud en energie-efficiëntie | Hogere operationele kosten door complexiteit en onderhoud |

| Flexibiliteit | Minder flexibel, eenvoudiger bediening | Grotere flexibiliteit, kan complexe formuleringen aan |

| Uitvoersnelheden | Over het algemeen lagere outputtarieven | Hogere outputtarieven |

Dubbelschroefsextruders rechtvaardigen hun hogere operationele kosten vaak met een hogere productiviteit en de mogelijkheid om moeilijkere materialen te verwerken.

Flexibiliteit en veelzijdigheid

Flexibiliteit en veelzijdigheid zijn essentieel voor moderne productie. Enkelschroefsextrusie biedt betrouwbare prestaties voor standaardproducten en -materialen. Het biedt echter beperkte flexibiliteit bij het schakelen tussen verschillende formuleringen of producttypen. Dubbelschroefsextruders onderscheiden zich op dit gebied. Op de K 2016-vakbeurs demonstreerden geavanceerde dubbelschroeflijnen snelle wisselingen tussen materialen, kleuren en diktes. Sommige systemen wisselden binnen enkele minuten, niet uren, van formaat. Deze extruders verwerkten meerlaagse films met maximaal 11 lagen en verwerkten materialen zoals EVOH, nylon en diverse polyethyleensoorten. Productiegegevens toonden een45,8% reductie in materiaalverspillingen een energiebesparing van bijna 29% na de upgrade naar flexibele dubbelschroefsystemen. De terugverdientijd werd ook met meer dan 26% verkort. Deze verbeteringen benadrukken de operationele voordelen van dubbelschroefextruders in complexe omgevingen met meerdere materialen.

Kosten- en onderhoudsoverwegingen

Kosten en onderhoud beïnvloeden de uiteindelijke beslissing voor veel fabrikanten. Extrusiesystemen met één schroef kosten minder in aanschaf en gebruik. Hun eenvoudige ontwerp betekent minder te onderhouden onderdelen en een lager energieverbruik. Routinematig onderhoud is eenvoudig en de downtime blijft minimaal. Extruders met twee schroeven vereisen een hogere initiële investering. Hun complexe structuur en geavanceerde functies leiden tot een hogere onderhoudsbehoefte en een hoger energieverbruik. Voor bedrijven die hoogwaardige of complexe producten produceren, wegen de voordelen van flexibiliteit, doorvoer en kwaliteit echter vaak op tegen de extra kosten. De keuze voor het juiste systeem hangt af van de afweging van deze factoren met productiedoelen en budget.

De juiste extruder voor uw behoeften kiezen

Materiaalgeschiktheid

Het kiezen van de juiste extruder begint met het begrijpen van de compatibiliteit van het materiaal. Belangrijke machinecomponenten zoalsschroefsnelheid, diameter en lengte-diameterverhoudingBeïnvloeden hoe goed de extruder verschillende materialen verwerkt. Hogere L/D-verhoudingen zijn bijvoorbeeld handig voor complexe materialen die grondig moeten smelten en mengen. Het ontwerp van de cilinder, inclusief temperatuurzones en ontluchting, ondersteunt gevoelige of gerecyclede materialen. Industriële richtlijnen adviseren om de extruder af te stemmen op de verwerkingstemperatuur, viscositeit en stroomsnelheid van het materiaal. Enkelschroefsextrusie is geschikt voor de massaverwerking van thermoplasten, terwijl dubbelschroefsextruders complexe formuleringen verwerken in de voedingsmiddelen-, farmaceutische en polymeerindustrie.

Productieomvang en output

Productieschaal en outputvereisten spelen een belangrijke rol bij de selectie van extruders. Hogere outputsnelheden kunnen het energieverbruik en de onderhoudsbehoefte verhogen. Modulaire schroefconfiguraties zorgen voor betere schaalbaarheid en prestaties. Studies tonen aan datdoorvoer en vulniveau hebben invloed op de productkwaliteit en de mengefficiëntieGrotere extruders vereisen een zorgvuldige aanpassing van de bedrijfsparameters om consistente resultaten te behouden. Bedrijven moeten productiedoelen afwegen tegen operationele kosten en technische complexiteit.

Budget- en kostenfactoren

Kostenoverwegingen omvatten zowel initiële als doorlopende kosten. De onderstaande tabel geeft de belangrijkste kostenfactoren weer:

| Kostenfactor | Beschrijving | Begrotingsimpact |

|---|---|---|

| Initiële aankoop | Verschilt per maat en type | Grote initiële investering |

| Certificering | ISO 9001, CE, enz. | Kan de aankoopprijs verhogen |

| Onderhoud | Regelmatig onderhoud vereist | Doorlopende jaarlijkse kosten |

| Energieverbruik | Efficiënte modellen besparen op de lange termijn kosten | Hoger vooraf, lager maandelijks |

| Opleiding | Nodig voor een goede werking | 1-3% van de aankoopprijs |

Fabrikanten in de regio Azië-Pacific profiteren vaak van lagere operationele kosten vanwege regionale voordelen.

Toepassingsgebaseerde aanbevelingen

Wanneerhet kiezen van een extrusiesysteemBedrijven moeten rekening houden met productievolume, flexibiliteit van leveranciers en kwaliteitseisen. Voor basisproducten en kleine series biedt enkelschroefsextrusie eenvoud en lagere kosten. Dubbelschroefsextrusiemachines zijn geschikt voor grote volumes, complexe of innovatieve producten die geavanceerde menging en flexibiliteit vereisen. Industrieën zoals de automobiel-, voedingsmiddelen- en farmaceutische industrie geven vaak de voorkeur aan dubbelschroefsystemen vanwege hun veelzijdigheid en productkwaliteit. Bedrijven die zich willen onderscheiden in de markt, kunnen overstappen op dubbelschroefsextrusie om unieke producteigenschappen te bereiken.

- DubbelschroefextrudersGebruik twee schroeven voor een betere menging en stabiele materiaalstroom.

- Ze verwerken meer materiaalsoorten en bieden een hogere productiviteit.

- Enkelvoudige schroefextrusie werkt het beste voor eenvoudige materialen met een lage viscositeit.

- Voor complexe producten of een hogere efficiëntie moeten bedrijven kiezen voor dubbelschroefextruders.

Veelgestelde vragen

Wat is het belangrijkste verschil tussen enkelschroef- en dubbelschroefextrusie?

Enkelschroefextrusie gebruikt één schroef voor basisverwerking. Dubbelschroefextrusie gebruikt twee schroeven voor een betere menging en verwerking van complexe materialen.

Welke extruder is het beste voor het recyclen van kunststoffen?

Dubbelschroefextruders verwerken gerecyclede kunststoffen efficiënter. Ze zorgen voor een betere menging en controle, wat de productkwaliteit verbetert.

Hoe verhoudt het onderhoud zich tot de twee typen?

Enkelschroefextruders vereisen minder onderhoud.Tweeschroefsextruders hebben meer aandacht nodigvanwege hun complexe ontwerp en extra onderdelen.

Plaatsingstijd: 08-07-2025