Schroefspuitgieten gebruikt een roterende schroef om kunststof te smelten en te mengen vóór de injectie. Plunjerspuitgieten maakt gebruik van een plunjer die gesmolten kunststof direct in de matrijs duwt. Fabrieken kiezen vaak voor een schroefcilinder voor kunststofspuitgieten voor een betere materiaalmenging. Sommige gebruiken eenDubbele kunststof schroefcilinderof eenBlaasschroefvat. Fabrieken voor enkele kunststof schroefvatennadruk op precisie en consistentie.

Overzicht van schroefspuitgieten

Hoe schroefspuitgieten werkt

Schroefspuitgietenmaakt gebruik van een roterende schroef in een verwarmde cilinder. De schroef trekt plastic pellets uit een trechter en transporteert ze naar voren. Terwijl de schroef draait, smelt hij het plastic door wrijving en hitte. Het gesmolten plastic verzamelt zich aan de voorkant van de cilinder. Wanneer er voldoende materiaal is verzameld, duwt de schroef het gesmolten plastic in de matrijs. Dit proces zorgt voor een gelijkmatige smelting en menging. De schroefcilinder van de kunststofspuitgietmachine speelt een belangrijke rol in dit systeem door nauwkeurige controle over temperatuur en druk.

Belangrijkste kenmerken en voordelen

Schroefspuitgieten biedt verschillende voordelen:

- Consistente materiaalmenging en -smelting

- Hoge productiesnelheid en efficiëntie

- Vermogen om een breed scala aan kunststoffen te verwerken

- Nauwkeurige controle over de shotgrootte en injectiedruk

Let op: Fabrieken kiezen vaak voor deze methode vanwege de betrouwbaarheid en de mogelijkheid om complexe onderdelen met nauwe toleranties te produceren.

Veelvoorkomende toepassingen

Fabrikanten gebruiken schroefspuitgieten in veel industrieën. Enkele veelvoorkomende producten zijn:

- Auto-onderdelen

- Behuizingen voor consumentenelektronica

- Onderdelen van medische apparaten

- Verpakkingscontainers

Deze methode ondersteunt zowel grootschalige productie als gedetailleerde onderdeelontwerpen.

Schroefcilinder voor kunststof spuitgieten

Rol in het injectieproces

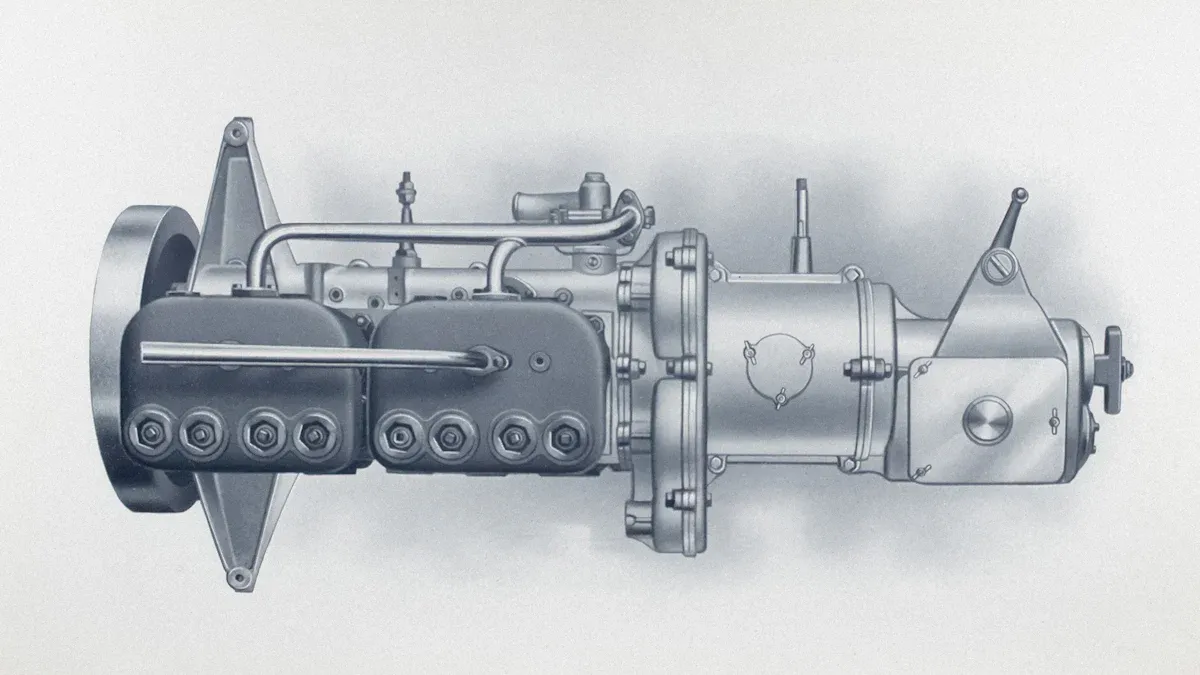

DeSchroefcilinder voor kunststof spuitgietenSpeelt een centrale rol in het spuitgietproces. Het houdt de roterende schroef vast die de plastic pellets voortbeweegt. Terwijl de schroef draait, ontstaat er wrijving en warmte. Hierdoor smelt het plastic gelijkmatig. De schroef duwt het gesmolten plastic vervolgens naar de voorkant van de cilinder. Wanneer er voldoende materiaal is verzameld, spuit de schroef dit in de matrijs. Dit proces zorgt ervoor dat het plastic de juiste temperatuur en consistentie bereikt.

De schroefcilinder van de kunststofspuitgietmachine helpt de snelheid en druk van de injectie te regelen. Deze controle stelt fabrieken in staat om onderdelen met hoge nauwkeurigheid en herhaalbaarheid te produceren.

Overwegingen bij ontwerp en productie

Ingenieursontwerp de schroefcilinder voor kunststof spuitgietenom verschillende soorten kunststoffen te verwerken. Ze selecteren materialen die bestand zijn tegen slijtage en corrosie. De cilinder moet bestand zijn tegen hoge temperaturen en druk. Precisiebewerking zorgt ervoor dat de binnenkant van de cilinder glad is. Dit gladde oppervlak zorgt ervoor dat de schroef het kunststof kan verplaatsen zonder vast te lopen.

Fabrikanten gebruiken geavanceerde apparatuur om de cilinder voor kunststof spuitgieten te produceren. Ze gebruiken vaak CNC-machines en warmtebehandelingsovens. Deze stappen verbeteren de sterkte en duurzaamheid van de cilinder. Zorgvuldige tests controleren of elke cilinder aan strenge kwaliteitsnormen voldoet.

- Belangrijke ontwerpfactoren zijn:

- Lengte en diameter van de cilinder

- Type staal of legering gebruikt

- Oppervlaktebehandelingsmethoden

Een goed ontworpen schroefcilinder voor kunststof spuitgieten ondersteunt een efficiënte productie en een lange levensduur.

Overzicht van plunjerspuitgieten

Hoe plunger-spuitgieten werkt

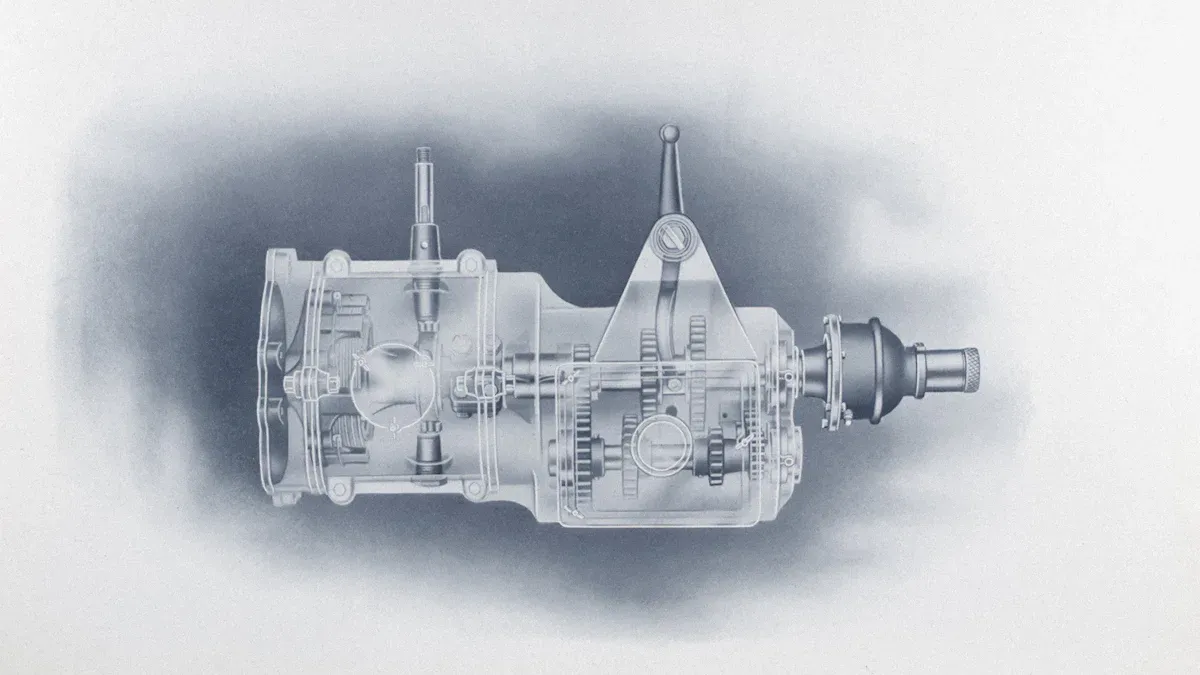

Plungerspuitgieten maakt gebruik van een eenvoudig mechanisme. Een verwarmde cilinder houdt het kunststofmateriaal vast.machineVerwarmt het plastic tot het zacht is en klaar om te gieten. Een plunjer, die eruitziet als een zuiger, duwt het gesmolten plastic naar voren. De plunjer perst het plastic in de matrijsholte. De matrijs vormt het plastic tot het eindproduct. Het proces mengt het plastic niet zo goed als een schroefsysteem. De plunjer beweegt in een rechte lijn en oefent direct druk uit.

Let op: plunge-injectiespuitgieten werkt het beste voor eenvoudige vormen en minder complexe onderdelen.

Belangrijkste kenmerken en voordelen

Plunger-spuitgieten biedt verschillende unieke eigenschappen:

- Eenvoudig machineontwerp

- Lagere initiële apparatuurkosten

- Eenvoudige bediening en onderhoud

- Geschikt voor kleine productieseries

Deze methode is een goede keuze voor fabrieken die eenvoudige kunststofonderdelen moeten produceren. Het proces gebruikt minder bewegende onderdelen, wat de onderhoudsbehoefte kan verminderen. Operators kunnen de machine met een basistraining instellen en bedienen.

Veelvoorkomende toepassingen

Fabrieken gebruiken plunjerspuitgieten voor specifieke producten. Enkele veelvoorkomende voorbeelden zijn:

- Elektrische schakelaarafdekkingen

- Eenvoudig plastic speelgoed

- Basis huishoudelijke artikelen

- Kleine auto-onderdelen

Deze methode is het meest geschikt voor producten die geen hoge precisie of complexe vormen vereisen. Veel fabrikanten kiezen voor plunger-spuitgieten voor kleine productieseries of bij het werken met basiskunststofmaterialen.

Directe vergelijking van schroef- en plunjerspuitgieten

Procesverschillen

Schroef- en plunjerspuitgieten gebruiken verschillende methoden om kunststof onderdelen vorm te geven. Schroefspuitgieten gebruikt eenroterende schroefOm plastic te smelten, te mengen en in de mal te duwen. De schroef beweegt het materiaal vooruit terwijl het wordt verwarmd en gemengd. Dit proces zorgt voor een gelijkmatige smelt en een consistente kwaliteit.

Bij plungerspuitgieten wordt een recht bewegende plunjer gebruikt. De plunjer duwt het reeds gesmolten kunststof in de matrijs. Het materiaal wordt minder sterk gemengd. De plunjer beweegt in één richting en oefent direct druk uit.

Tip: Fabrieken kiezen vaak voor schroefspuitgieten bij complexe onderdelen, omdat het kunststof hierbij gelijkmatiger mengt en smelt.

Prestatieverschillen

De prestaties variëren tussen deze twee methoden. Schroefspuitgieten biedt hoge precisie en herhaalbaarheid. De schroef regelt de hoeveelheid kunststof en de injectiesnelheid. Deze controle helpt fabrieken om onderdelen te produceren met nauwe toleranties en gladde oppervlakken.

Plungerspuitgieten werkt het beste voor eenvoudige vormen. Het proces biedt niet dezelfde mate van controle. Onderdelen kunnen meer variatie in grootte en afwerking vertonen. Plungersystemen werken meestal op lagere snelheden en kunnen gedetailleerde ontwerpen mogelijk niet zo goed aan.

- Schroefspuitgieten:

- Hoge nauwkeurigheid

- Snelle cyclustijden

- Consistente resultaten

- Plunjerspuitgieten:

- Basisnauwkeurigheid

- Langzamere cycli

- Het beste voor eenvoudige onderdelen

Verschillen in materiaalbehandeling

Materiaalbehandeling speelt een belangrijke rol in beide methoden. Schroefspuitgieten verwerkt een breed scala aan kunststoffen. De schroef mengt kleurstoffen en additieven met de kunststof. Deze menging zorgt voor een gelijkmatige kleur en eigenschappen over het hele onderdeel.

Bij plunger-spuitgieten worden de materialen niet zo grondig gemengd. De plunger duwt het plastic naar voren zonder het te mengen. Deze methode werkt het beste met basismaterialen en effen kleuren.

| Functie | Schroefspuitgieten | Plunjerspuitgieten |

|---|---|---|

| Materiaalmenging | Uitstekend | Beperkt |

| Additieve distributie | Uniform | Ongelijk |

| Kleurconsistentie | Hoog | Gematigd |

Kosten- en onderhoudsverschillen

Ook de kosten en het onderhoud verschillen tussen deze twee methoden. Schroefspuitgietmachines zijn vaak duurder in aanschaf. Ze gebruiken geavanceerde onderdelen en vereisen geschoolde operators. Ze produceren onderdelen echter sneller en met minder afval. Onderhoud kancontrole van de schroef en de cilinderom te dragen.

Plunjerspuitgietmachines zijn goedkoper in aanschaf. Het ontwerp is eenvoudig en gemakkelijk te onderhouden. Operators kunnen de machines snel leren gebruiken. Onderhoud omvat meestal minder stappen, zoals het controleren van de plunjer en de afdichtingen.

Let op: Bij het kiezen van een methode moeten fabrieken rekening houden met zowel de initiële investering als de operationele kosten op de lange termijn.

Voor- en nadelentabel

De keuze voor de juiste spuitgietmethode hangt af van het begrijpen van de sterke en zwakke punten van elk proces. De onderstaande tabel belicht de belangrijkste voor- en nadelen van schroef- enplunjerspuitgietenDeze vergelijking helpt fabrikanten om weloverwogen beslissingen te nemen over hun productiebehoeften.

| Functie | Schroefspuitgieten | Plunjerspuitgieten |

|---|---|---|

| Voordelen | - Uitstekende materiaalmenging - Hoge productiesnelheid - Nauwkeurige schotcontrole - Verwerkt complexe onderdelen - Consistente kwaliteit | - Eenvoudig machineontwerp - Lagere initiële kosten - Eenvoudig te bedienen - Geschikt voor kleine oplages - Minder bewegende delen |

| Nadelen | - Hogere initiële investering - Vereist bekwame operators - Complexer onderhoud | - Beperkte materiaalmenging - Lagere precisie - Langzamere cyclustijden - Het beste voor basisvormen |

Tip: Schroefspuitgieten is geschikt voor productie in grote volumes en gedetailleerde onderdelen. Plungerspuitgieten is geschikt voor eenvoudige producten en kleine series.

Fabrikanten kiezen vaak voor schroefspuitgieten vanwege de mogelijkheid om hoogwaardige, complexe onderdelen snel en consistent te produceren. Plungerspuitgieten blijft een praktische keuze voor basisproducten en wanneer budget of eenvoud het belangrijkst zijn. Elke methode biedt unieke voordelen, dus een zorgvuldige evaluatie garandeert de beste oplossing voor specifieke productiedoelen.

De juiste spuitgietmethode kiezen

De keuze voor de beste spuitgietmethode hangt af van verschillende belangrijke factoren. Elke fabriek moet rekening houden met haar unieke productiebehoeften alvorens een beslissing te nemen. Productontwerp, materiaalsoort en productievolume spelen allemaal een rol bij deze keuze.

- Productcomplexiteit:

SchroefspuitgietenWerkt goed voor onderdelen met gedetailleerde vormen of nauwe toleranties. Plungerspuitgieten is geschikt voor eenvoudige ontwerpen. - Productievolume:

Grote productievolumes profiteren van schroefspuitgieten. Deze methode biedt snelheid en consistentie. Plungerspuitgieten is geschikt voor kleine series of prototypes. - Materiaalvereisten:

Sommige kunststoffen moeten grondig gemengd worden voor kleur of toevoegingen.Het schroefsysteemZorgt voor een betere menging. Het plunjersysteem verwerkt basismaterialen. - Budget en onderhoud:

Fabrieken met een beperkt budget kunnen kiezen voor plunjerspuitgieten. Deze methode heeft lagere initiële kosten. Schroefspuitgieten vereist een hogere investering, maar levert op de lange termijn efficiëntie op.

Tip: Zorg ervoor dat de gietmethode altijd aansluit bij de eisen van het product en de doelstellingen van de fabriek.

De onderstaande tabel vat de belangrijkste overwegingen samen:

| Factor | Schroefspuitgieten | Plunjerspuitgieten |

|---|---|---|

| Complexe onderdelen | ✅ | ❌ |

| Hoog volume | ✅ | ❌ |

| Materiaalmenging | ✅ | ❌ |

| Lagere initiële kosten | ❌ | ✅ |

Zorgvuldige evaluatie zorgt voor de juiste keuze. De juiste methode leidt tot betere producten en een efficiënte productie.

Schroef- en plunjerspuitgieten bieden unieke voordelen voor verschillende projecten. De keuze voor de juiste methode hangt af van verschillende factoren:

- Bekijk de benodigde productievolumes.

- Controleer de materiaalspecificaties.

- Onderzoek de complexiteit van het onderdeel.

- Controleer de capaciteiten van leveranciers.

- Kostenfactoren analyseren.

Een zorgvuldige evaluatie garandeert de beste resultaten voor elk productiedoel.

Veelgestelde vragen

Wat is het belangrijkste voordeel van schroefspuitgieten?

SchroefspuitgietenZorgt voor een uitstekende materiaalmenging. Deze methode produceert consistente onderdelen met hoge precisie. Fabrieken kiezen deze techniek vaak voor complexe vormen en grote productieseries.

Kan plunjerspuitgieten gekleurde kunststoffen verwerken?

PlunjerspuitgietenKan gekleurde kunststoffen gebruiken. Het mengt kleurstoffen echter niet zo gelijkmatig als schroefsystemen. De kleurverdeling kan minder gelijkmatig lijken in afgewerkte onderdelen.

Hoe kiest een fabriek tussen schroef- en plunjerspuitgieten?

Een fabriek beoordeelt de productcomplexiteit, het productievolume en de materiaalbehoeften. Schroefsystemen zijn geschikt voor gedetailleerd werk met een hoog volume. Plunjermachines zijn geschikt voor eenvoudige vormen en kleine series.

Plaatsingstijd: 16-07-2025