Ik vertrouw op de PVC-buisschroefcilinder voor extrusie omdat deze gebruikmaakt van hoogwaardig gelegeerd staal en geavanceerde coatings. Ik zie hoe deze eigenschappen de cilinder bestand maken tegen hitte, druk en slijtage. Vergeleken met standaardopties is een premiumPVC-buis met enkele schroefcilindergaat tot zes keer langer mee. Ik vertrouw ook op eenenkelvoudige schroefcilinder voor blaasvormenen eenPE-buisextruder met enkele schroefcilindervoor zware klussen.

Materiaal en constructie van PVC-buisschroefcilinder voor extrusie

Selectie van premium gelegeerd staal

Bij het kiezen van een PVC-buisschroefcilinder voor extrusie, focus ik op het gelegeerde staal. Het juiste staal maakt het verschil in duurzaamheid en prestaties. Ik vertrouw op materialen zoals38CrMoAlA en 42CrMoomdat ze aanbiedenhoge sterkte en uitstekende slijtvastheidDeze staalsoorten zijn bestand tegen de zware omstandigheden van extrusie, waaronder hoge temperaturen en druk. Ik zoek ook naar vaten met bimetalen voeringen of roestvrijstalen bekleding wanneer ik extra bescherming nodig heb tegen corrosie door de chloorverbindingen van PVC.

Hieronder staan enkele van de meest voorkomende gelegeerde staalsoorten en hun toepassingen:

| Gelegeerd staal / materiaal | Belangrijkste kenmerken | Toepassing in PVC-schroefvaten |

|---|---|---|

| AISI-norm 4140 | Goede sterkte, warmtebehandelbaar, breed verkrijgbaar | Standaard voor de meeste PVC-schroefvaten |

| AISI-norm 4340 | Hogere sterkte, betere warmtebehandelingspenetratie | Wordt gebruikt voor diepe vluchten of schroeven met een kleine diameter |

| Nitralloy 135-M | Aluminium voor nitreren, verbeterde slijtvastheid | Genitreerde oppervlakken voor een langere levensduur |

| 17-4 PH roestvrij staal | Sterk, corrosiebestendig | Kleinere schroeven die corrosiebestendigheid nodig hebben |

| D2 en H13 gereedschapsstaal | Hoge slijtvastheid, warmtebehandelbaar, corrosiebestendig | Gebieden met hoge slijtage, hulzen, plastificerende schroeven |

| CPM-gereedschapsstaal (CPM 10V, enz.) | Superieure slijt- en corrosiebestendigheid | Gevulde verbindingen, langdurige slijtvastheid |

Ik kies de staalsoort altijd op basis van de eisen van het extrusieproces. Hoogwaardige gelegeerde staalsoorten en bimetaallegeringen geven me het vertrouwen dat de schroefcilinder van PVC-buizen voor extrusie jarenlang intensief gebruik zal doorstaan.

Geavanceerde oppervlaktebehandelingen en hardheid

Oppervlaktebehandelingen spelen een grote rol in de levensduur van mijn schroefcilinders. Ik gebruik nitreren om een harde laag op het staal te creëren, die temperaturen tot wel 70 HRC kan bereiken. Deze laag is bestand tegen slijtage en spanning, zelfs bij hoge druk en temperaturen. Verchromen zorgt voor een glad oppervlak en vermindert wrijving, waardoor het reinigen gemakkelijker wordt en de smeltvloei verbetert. Soms kies ik voor bimetaallegeringen of wolfraamcarbidecoatings voor een nog betere slijtvastheid.

Tip: Nitreren vormt een nitridelaag van ongeveer 0,5-0,8 mm dik, die de cilinder beschermt tegen slijtage en corrosie. Verchromen, meestal 10-50 micron dik, houdt het oppervlak glad en helpt materiaalophoping te voorkomen.

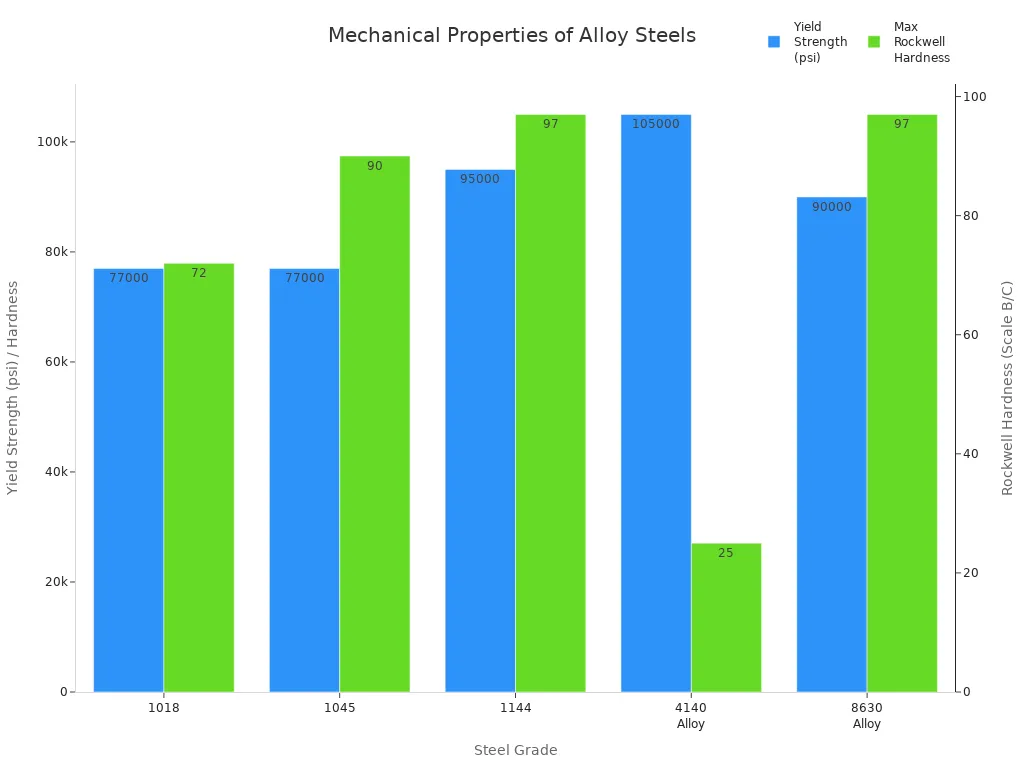

Hieronder vindt u een kort overzicht van de mechanische eigenschappen van de staalsoorten die ik gebruik:

| Staalsoort | Vloeigrens (psi) | Maximale Rockwell-hardheid (schaal) | Opmerkingen over eigenschappen en gebruik |

|---|---|---|---|

| 4140 legering | 60.000 – 105.000 | C20 – C25 | Sterk, ductiel, slijtvast |

| 17-4 PH roestvrij staal | 110.000 | C40 | Sterk, corrosiebestendig |

| D2 Gereedschapsstaal | 90.000 | C55 | Hoge slijtvastheid, corrosiebestendig |

Ik stem de oppervlaktebehandeling altijd af op het type kunststof en de additieven die ik gebruik. Zo blijft mijn PVC-buisschroefcilinder voor extrusie betrouwbaar en efficiënt.

Precisieproductie en structurele integriteit

Precisieproductie vormt de ruggengraat van een duurzame schroefcilinder. Ik vertrouw erop dat CNC-bewerking de toleranties nauwlettend houdt, soms zelfs tot ±0,01 mm nauwkeurig. Deze nauwkeurigheid zorgt ervoor dat de schroef en cilinder perfect in elkaar grijpen, wat cruciaal is voor efficiënt PVC-transport en -mengen. Ik besteed veel aandacht aan de geometrie van de schroef: geleiding, kanaaldiepte, spoed en compressieverhouding. Deze functies helpen me om druk en temperatuur te beheersen en materiaaldegradatie te voorkomen.

- Ik gebruik vacuümontluchtingssecties en mengelementen om ingesloten gassen te verwijderen en additieven grondig te mengen.

- Verwarmingselementen en koelkanalen in het vat zorgen ervoor dat ik de temperatuurzones kan regelen en het gesmolten materiaal stabiel kan houden.

- Dankzij geïntegreerde besturingssystemen kan ik het proces in realtime bewaken en bijsturen, waardoor de maatnauwkeurigheid behouden blijft en defecten worden voorkomen.

Als ik slijtage of maatafwijkingen constateer, handel ik snel. Zelfs kleine veranderingen kunnen de transportcapaciteit en de plastificeerefficiëntie verminderen, wat leidt tot ongelijke buiswanden of niet-gesmolten deeltjes. Door nauwkeurig te werk te gaan, zorg ik ervoor dat mijn PVC-buisschroefcilinder voor extrusie een consistente kwaliteit en een lange levensduur levert.

Ontwerp- en operationele voordelen van PVC-buisschroefcilinders voor extrusie

Geoptimaliseerde schroefgeometrie en uniforme voeding

Bij het selecteren van een schroefcilinder voor PVC-buizen voor extrusie, let ik goed op de geometrie van de schroef. Het juiste ontwerp helpt me bij een soepele en gelijkmatige aanvoer van PVC-materiaal. Ik let op eigenschappen die efficiënt transport en menging ondersteunen. Hier zijn enkele belangrijke ontwerpelementen waar ik rekening mee houd:

- Diepere trappen en kanalen in het transportgedeelte verplaatsen het materiaal snel zonder dat er te veel schuifkracht ontstaat.

- De kanaaldiepte neemt af van de transportzone tot de doseerzone, waardoor het smelten en mengen in evenwicht is.

- Een grotere spoed verplaatst meer materiaal met minder kracht, terwijl omgekeerde elementen de stroming helpen controleren en de menging verbeteren.

- Het invoergedeelte zorgt ervoor dat het materiaal blijft stromen en voorkomt verstoppingen.

- Het compressiegedeelte smelt en mengt het PVC met behulp van de warmte die ontstaat door wrijving.

- Het doseergedeelte zorgt voor een constante uitstroom van gesmolten materiaal.

Ik zorg er altijd voor dat de schroefgeometrie aansluit bij de eigenschappen van het PVC en de eisen van het extrusieproces. Dit zorgvuldige ontwerp helpt me om defecten te voorkomen en de materiaalstroom stabiel te houden.

Als ik slijtage aan de schroef constateer, reageer ik snel. Zelfs kleine veranderingen in de geometrie kunnen leiden tot een onregelmatige doorstroming en defecten in de uiteindelijke leiding. Door de schroef in topconditie te houden, behoud ik een hoogwaardige extrusie en verminder ik afval.

Geïntegreerde verwarmings- en koelsystemen

Nauwkeurige temperatuurregeling is essentieel voor de productie van sterke en consistente PVC-buizen. Ik vertrouw op geavanceerde verwarmings- en koelsystemen die in de schroefcilinder zijn ingebouwd. Deze systemen helpen me om de temperatuur tijdens elke extrusiefase precies goed te houden.

| Systeemtype | Beschrijving | Toepassingscontext |

|---|---|---|

| Verwarmingssysteem | Elektrische verwarmingsmethoden, zoals inductie- en weerstandsverwarming, worden buiten het vat toegepast | Biedt de warmte die nodig is om PVC te smelten |

| Koelsysteem | Water- of luchtkoelsystemen; luchtkoeling voor kleine extruders, waterkoeling voor grotere | Voorkomt oververhitting en houdt de temperatuur stabiel |

Ik gebruik temperatuursensoren om het proces in realtime te monitoren. Geautomatiseerde besturingen passen de verwarming en koeling naar behoefte aan. Deze opstelling houdt de smelttemperatuur constant, wat belangrijk is voor de pijpkwaliteit en maatnauwkeurigheid.

- Temperatuurregeling in elke zone zorgt ervoor dat het PVC volledig en gelijkmatig smelt.

- De juiste matrijstemperatuur voorkomt dat de pijp te snel doorhangt of stolt.

- Koelsystemen zorgen ervoor dat de pijp zijn vorm behoudt en de interne spanning wordt verminderd.

Met deze systemen kan ik snel inspelen op veranderingen en voorkom ik gebreken zoals oneffen muren of ruwe oppervlakken.

Weerstand tegen slijtage, corrosie en hoge druk

De cilinder van de PVC-buisschroef voor extrusie wordt blootgesteld aan zware omstandigheden. Ik kies cilinders van speciale legeringen en met geavanceerde coatings om slijtage en corrosie te voorkomen. Bij de verwerking van PVC kan zoutzuur vrijkomen, dat normaal staal aantast. Om dit te voorkomen, gebruik ik bimetalen cilinders met nikkelrijke voeringen en harde coatings zoals wolfraamcarbide.

- Adhesieve slijtage ontstaat wanneer metalen onderdelen tegen elkaar wrijven.

- Slijtage door schuren ontstaat door vulstoffen zoals glasvezels of mineralen in het PVC.

- Corrosieve slijtage ontstaat door chemicaliën die vrijkomen tijdens de verwerking.

Ik zorg er ook voor dat de materialen van de schroef en de cilinder bij elkaar passen. Dit voorkomt problemen door verschillende uitzettingssnelheden bij verhitting. Regelmatige controles en onderhoud helpen me om slijtage vroegtijdig te signaleren en grote reparaties te voorkomen.

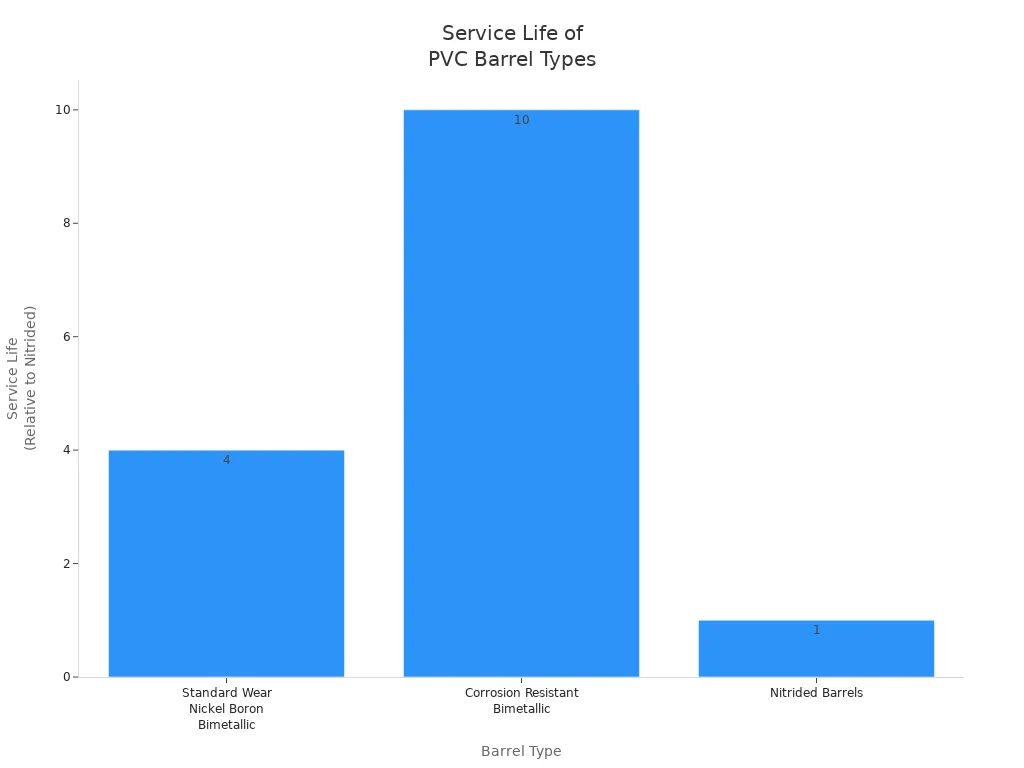

| Vattype | Slijtvastheid | Corrosiebestendigheid | Levensduur vergeleken met genitreerde vaten |

|---|---|---|---|

| Standaard slijtage nikkel-boron bimetaal | Uitstekende slijtvastheid | Matige corrosiebestendigheid | Minstens 4 keer langer |

| Corrosiebestendig bimetaal | Uitstekende slijtvastheid | Uitstekend tegen HCl en zuren | Meer dan 10 keer langer in corrosieve atmosferen |

| Genitreerde vaten | Hoge oppervlaktehardheid | Slechte corrosiebestendigheid | Basislijn (1x) |

Door deze materialen en ontwerpen te gebruiken, verleng ik de levensduur van mijn apparatuur en zorg ik ervoor dat de productie soepel verloopt, zelfs onder hoge druk en met schurende materialen.

Consistente extrusiekwaliteit en verlengde levensduur

Ik weet dat consistente kwaliteit essentieel is bij de productie van PVC-buizen. Ik bewaak belangrijke parameters zoals temperatuur, druk en snelheid om het proces stabiel te houden. Ik gebruik precisiegereedschap om de afmetingen van de buis te controleren en te zoeken naar oppervlaktedefecten. Geautomatiseerde systemen helpen me om problemen vroegtijdig te signaleren en het proces op schema te houden.

- Ik houd het outputvolume, het aantal defecten en het energieverbruik bij om de prestaties te meten.

- Regelmatig onderhoud en uitlijningscontroles helpen mij stilstand te voorkomen.

- Duurzame schroefcilinders met bimetaalcoating zorgen ervoor dat ik minder vaak naar de garage hoef voor reparaties.

Wanneer ik investeer in een hoogwaardige PVC-buisschroefcilinder voor extrusie, zie ik minder storingen en minder afval. Mijn onderhoudskosten dalen en ik kan gerecyclede materialen gemakkelijker verwerken. Ik merk ook een lager energieverbruik omdat de apparatuur efficiënter werkt.

Mijn ervaring is dat deze voordelen leiden tot aanzienlijke kostenbesparingen en een hogere productiviteit. Ik kan deadlines halen en mijn klanten tevreden houden.

Ik investeer in een PVC-buisschroefcilinder voor extrusie omdat deze langdurige prestaties en een consistente buiskwaliteit biedt.

- Modulaire cilinderontwerpen en geavanceerde materialen beperken de uitvaltijd en onderhoudskosten.

- Dankzij regelmatige inspecties en de juiste coatings voldoe ik aan de industrienormen.

| Voordeel | Resultaat |

|---|---|

| Hoge duurzaamheid | Lagere operationele kosten |

| Geavanceerde technologie | Verbeterde klanttevredenheid |

Veelgestelde vragen

Hoe onderhoud ik mijn PVC-buisschroefcilinder voor extrusie?

Ik maak de cilinder regelmatig schoon. Ik controleer op slijtage en corrosie. Ik vervang versleten onderdelen snel. Ik gebruik de aanbevolen smeermiddelen en houd de temperatuurinstellingen in de gaten.

Tip: Plan maandelijks een inspectie om de eerste tekenen van slijtage te ontdekken.

Welke oppervlaktebehandeling is het meest geschikt voor het extruderen van PVC met hoge slijtvastheid?

Ik geef de voorkeur aan nitreren voor de meeste klussen. Ik gebruik bimetaal- of wolfraamcarbidecoatings bij het verwerken van schuurmiddelen. Deze behandelingen verlengen de levensduur en gaan slijtage tegen.

Kan ik de schroefgeometrie aanpassen voor verschillende PVC-buismaten?

Ik werk samen met fabrikanten om aanpassingen te doenschroefdiameter, spoed en vluchtdiepte. Aangepaste geometrie helpt me om optimale smeltstroom en consistente pijpkwaliteit te bereiken voor elke maat.

| Aanpassingsoptie | Voordeel |

|---|---|

| Diameter | Past bij de buisdikte |

| Toonhoogte | Regelt de materiaalstroom |

| Vluchtdiepte | Verbetert de mengkwaliteit |

Plaatsingstijd: 27-08-2025