Een conische dubbele schroefcilinder heeft een taps toelopend ontwerp dat de materiaalmenging en transportefficiëntie verbetert. Bij kunststofextrusie wordt deConische dubbelschroefextruder PVCsysteem zorgt voor een optimale smelting en verwerking van PVC-materialen. Toonaangevende fabrikanten, waaronder deFabriek voor conische dubbelschroefextrudervaten, gebruik geavanceerde modelleringstechnieken en nauwkeurigetaps toelopende dubbele schroefcilinder en schroefparameters om de prestaties te maximaliseren.

| Markt omvang 2024 | Geprojecteerd 2033 | Jaarlijkse groeivoet (CAGR) (2025-2033) |

|---|---|---|

| 1,2 miljard dollar | 2,5 miljard dollar | 8,9% |

Ingenieurs zijn afhankelijk van de juiste taps toelopende dubbele schroefcilinder en schroef om consistente en hoogwaardige extrusieresultaten te behalen.

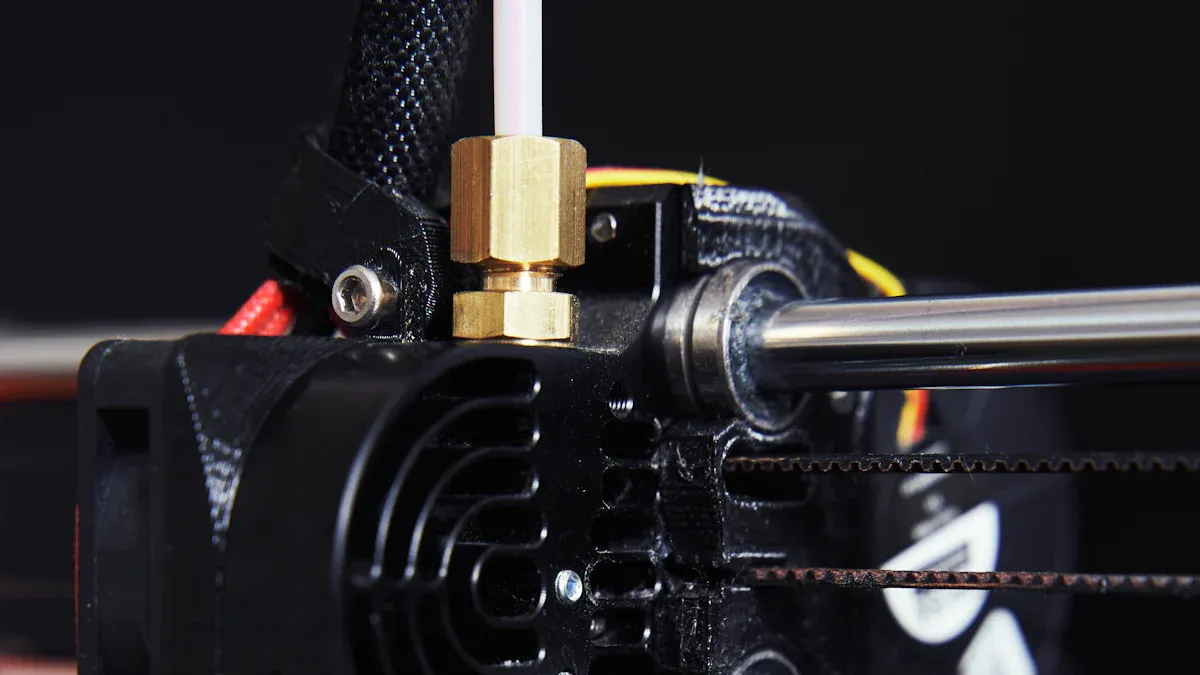

Componenten en ontwerp van conische dubbelschroefcilinders

Structuur en taps toelopende geometrie

De structuur van eenConische dubbele schroefcilinderValt op door zijn unieke taps toelopende geometrie. Dit ontwerp kenmerkt zich door een geleidelijke afname van de schroefdiameter van de invoerzone naar de uitvoerzone. De taps toelopende vorm zorgt voor een dynamische en gelijkmatige verdeling van de schuifkracht. Dit verbetert de menging en zorgt ervoor dat de materialen gelijkmatig mengen. De geometrie verkleint ook het volume in de trommel naarmate de materialen verder bewegen. Deze verandering optimaliseert het materiaaltransport en minimaliseert het risico op verstoppingen.

Het taps toelopende ontwerp verlaagt de weerstand en het energieverbruik, wat de energie-efficiëntie verhoogt. Het bevordert ook een gelijkmatige warmteverdeling. Dit voorkomt hotspots en verbetert het thermisch beheer. De geometrie induceert complexe stromingspatronen die de mengefficiëntie verhogen. Hierdoor vereist het proces geen overmatige schuifkrachten of extra energie-input. De gecontroleerde diameterverkleining zorgt voor een nauwkeurige controle over hoe lang het materiaal in de trommel blijft. Dit leidt tot een efficiënte verwerking en betere materiaaleigenschappen.

Andere belangrijke ontwerpkenmerken zijn:

- Verhoogde lengte-diameterverhoudingwaardoor het verwerkingspad wordt verlengd en er meer tijd is voor de materiaaltransformatie.

- Meerdere temperatuurzones, elk onafhankelijk geregeld, voor nauwkeurig thermisch beheer.

- Verminderde schuifspanning, waardoor warmtegevoelige materialen worden beschermd en de voorspelbaarheid van het proces wordt verbeterd.

- Veelzijdigheid bij het verwerken van verschillende materialen dankzij het aanpasbare, taps toelopende ontwerp.

Belangrijkste gebruikte materialen

Fabrikanten selecteren materialen voorConische dubbelschroefcilindercomponentenGebaseerd op duurzaamheid en prestaties. De cilinder en schroeven zijn vaak gemaakt van hoogwaardig gelegeerd staal. Deze materialen zijn bestand tegen slijtage en corrosie, wat belangrijk is voor een lange levensduur. Sommige cilinders krijgen speciale oppervlaktebehandelingen of coatings. Deze behandelingen verhogen de weerstand tegen slijtage en chemische aantasting verder.

Veel voorkomende materialen zijn:

- Genitreerd staal, dat een uitstekende oppervlaktehardheid biedt.

- Bimetaallegeringen bieden extra bescherming in omgevingen met veel slijtage.

- Roestvrij staal, dat corrosiebestendig is bij de verwerking van agressieve of reactieve verbindingen.

De materiaalkeuze hangt af van het type polymeer of compound dat wordt verwerkt. Zo vereisen vaten voor PVC-extrusie vaak materialen die bestand zijn tegen de corrosieve eigenschappen van chloorhoudende compounds. Deze zorgvuldige selectie garandeert dat de conische dubbelschroefsvat hoge prestaties en een lange levensduur behoudt.

Schroeftypen en hun rollen

De schroef is een cruciaal onderdeel van de conische dubbele schroefcilinder. Verschillende schroefelementen vervullen specifieke functies tijdens het extrusieproces. Ingenieurs ontwerpen deze elementen om het mengen, smelten en transporteren te optimaliseren.

| Schroefelementtype | Gemeten kwantitatieve parameter | Rol bij het mengen / Effect op het proces |

|---|---|---|

| Enkele loodelementen | Verdeling van de verblijftijd | Beïnvloed axiale menging en stromingseigenschappen |

| Mengpeddels | Viskeuze dissipatie, RTD | Verbeter dispersieve en distributieve menging door de schuif- en rekkrachten te vergroten |

| Omgekeerde toonhoogte-elementen | Curve Spread, Stagnatie | Wijzig stromingspatronen om stagnatie te verminderen en de distributieve menging te verbeteren |

Enkelvoudige elementen bepalen hoe lang het materiaal in de trommel blijft en helpen het verder te bewegen. Mengpeddels verhogen de schuif- en rekkrachten, waardoor het materiaal beter wordt afgebroken en gemengd. Omgekeerde elementen veranderen de stroomrichting. Dit vermindert de plekken waar het materiaal kan stagneren en verbetert de algehele menging.

Ingenieurs kunnen de configuratie van deze schroefelementen aanpassen aan de behoeften van verschillende materialen en processen. Deze flexibiliteit maakt de Conical Twin Screw Barrel geschikt voor een breed scala aan extrusietoepassingen.

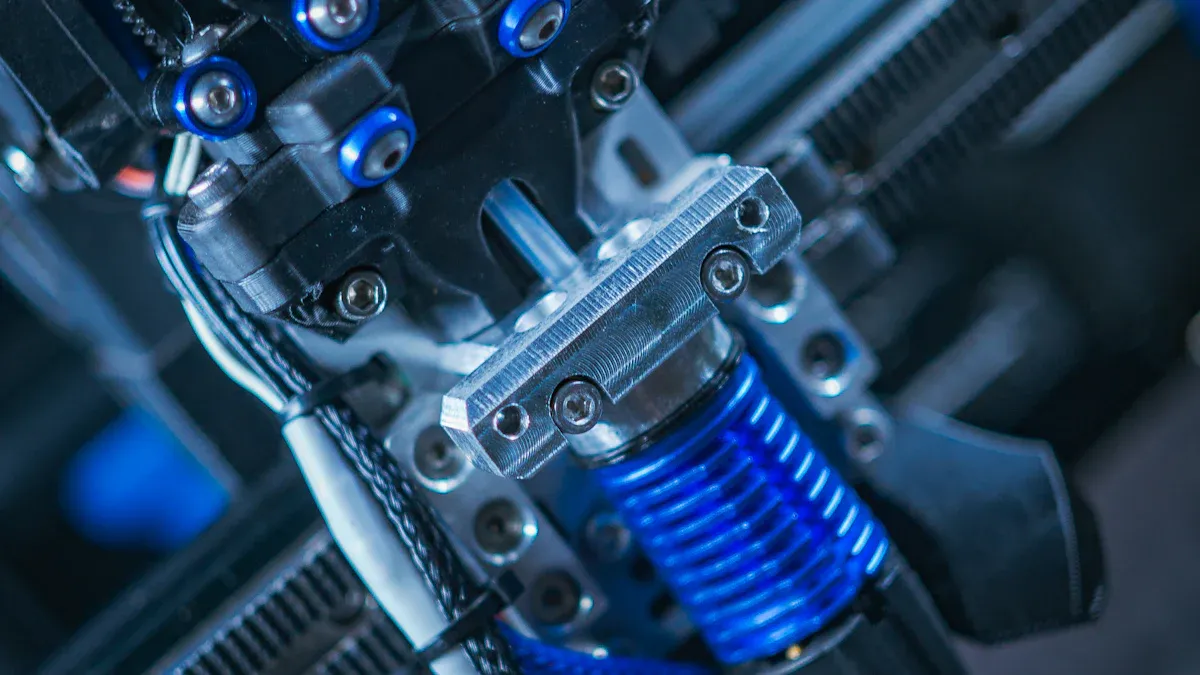

Hoe conische dubbelschroefcilinders werken bij kunststofextrusie

Operationele principes

Een conische dubbele schroefcilinder werkt met een focus op flexibiliteit en efficiëntie. Ingenieurs ontwerpen deze systemen om een breed scala aan eisen voor kunststofextrusie aan te kunnen. De conische geometrie produceert een hoog koppel met behoud van een zachte plastificering. Deze eigenschap is essentieel voor de verwerking van materialen die gevoelig zijn voor hitte en schuifspanning. De schroeven hebben een groot oppervlak en een laag schuifprofiel, wat zorgt voor een efficiënte warmteoverdracht tijdens de extrusie.

Fabrikanten brengen vaak gepatenteerde coatings, zoals nitride of wolfraam, aan op de schroeven en cilinders. Deze coatings verhogen de slijtvastheid en verbeteren de warmteoverdracht. Het modulaire ontwerp en de aanpasbare schroefconfiguraties helpen het extrusieproces te optimaliseren voor verschillende toepassingen. Hoogwaardig DIN-staal vormt het basismateriaal, met opties voor verchromen of hardmetaalinkapseling voor veeleisende toepassingen.

Operators houden tijdens het extruderen toezicht op verschillende parameters:

- Temperatuur

- Smeltdruk

- Koppel

- Schroefsnelheid

- Voedingssnelheid

Deze metingen geven weer hoe het materiaal zich in de cilinder gedraagt en bevestigen de operationele effectiviteit van het systeem.

Smelt-, meng- en transportproces

De smelt-, meng- en transportmechanismen zijn afhankelijk van nauwkeurige controle van procesparameters en schroefontwerp. De volgende tabel laat zien hoe elke parameter of elk ontwerpelement deze mechanismen valideert:

| Procesparameter / ontwerpelement | Rol in het valideringsmechanisme |

|---|---|

| Schroefsnelheid (rpm) | Controleert de schuifsnelheid, beïnvloedt de smelt- en mengintensiteit |

| Voedingssnelheid | Beïnvloedt de verblijftijd en het smeltrendement |

| Koppel | Geeft de mechanische belasting en energie-input aan voor het smelten en transporteren |

| Druk | Weerspiegelt de materiaalstroomweerstand en transportefficiëntie |

| Temperatuur | Controleert de smelttoestand en thermische omstandigheden |

| Verdeling van de verblijftijd (RTD) | Valideert de menguniformiteit en de blootstellingstijd aan schuif- en hittekrachten |

| Schroefgeometrie | Bepaalt de transportsnelheid, schuifintensiteit en het mengtype |

| Elementen mengen | Vergemakkelijkt distributief en dispersief mengen, wat de homogeniteit van de smelt beïnvloedt |

Operators passen deze parameters aan om een gelijkmatige smelting, grondige menging en efficiënt materiaaltransport te bereiken. Het ontwerp van de conische dubbele schroefcilinder zorgt ervoor dat elke procesfase hoogwaardige extrusieresultaten ondersteunt.

Conische dubbelschroefcilinder versus andere typen

Conische versus parallelle dubbelschroefsvaten

Conische en parallelle dubbelschroefscilinders vervullen vergelijkbare rollen in de extrusie van kunststof, maar hun ontwerpen bieden verschillende verwerkingsvoordelen. Het conische ontwerp maakt gebruik van taps toelopende schroeven, die een kleinere speling creëren naarmate het materiaal zich voortbeweegt. Deze eigenschap verhoogt de materiaalcompressie en verbetert de ontgassing. Het zorgt ook voor een hogere koppeloverdracht, waardoor het ideaal is voor materialen met een lage bulkdichtheid of materialen die gas vasthouden. Parallelle dubbelschroefscilinders gebruiken daarentegen schroeven met een constante diameter. Deze systemen blinken uit in mengen en compounderen, vooral wanneer de schroeven in dezelfde richting draaien. Parallelle ontwerpen bevorderen zelfreiniging en een uniforme dispersie. Wiskundige modellen tonen aan dat conische dubbelschroefscilinders het inlaatvolume en de drukgeneratie verbeteren, wat leidt tot een betere extrusie-efficiëntie in vergelijking met parallelle ontwerpen.

- Conische cilinders: beter voor compressie, ontgassing en koppel.

- Parallelle vaten: beter voor mengen, samenstellen en zelfreiniging.

Unieke voordelen van conisch ontwerp

Het conische ontwerp biedt verschillende unieke voordelen. Het verbetert de output en productiviteit, met name bij de productie van PVC-buizen. De geleidelijke reductie van het volume van het schroefkanaal verhoogt de druk en verbetert de compounding. Dit ontwerp ondersteunt ook een zachte afschuiving, wat warmtegevoelige materialen beschermt. Operators kunnen de schroefsnelheid en -diameter aanpassen om de output en smeltkwaliteit te optimaliseren. De conische dubbele schroefcilinder verbetert de menging, wat resulteert in een uniforme kleur en betere mechanische eigenschappen in eindproducten. Geavanceerde besturingssystemen verhogen de procesefficiëntie en productconsistentie verder.

Het conische ontwerp draagt bovendien bij aan een lager energieverbruik en minder afval, wat een kosteneffectieve en duurzame productie ondersteunt.

Typische toepassingen

De conische dubbelschroefcilinder vindt toepassing in vele industrieën. Hij verwerktPVC-buizen, profielen en platenmet een hoge efficiëntie. Fabrikanten gebruiken het voor moeilijk te recyclen kunststoffen en polymeren van medische kwaliteit. Het ontwerp ondersteunt hoge outputsnelheden, metprofielen met een capaciteit tot 550 lb/uur en pijpen met een capaciteit tot 1000 lb/uurHet verbetert ook de productkwaliteit door gaatjes te verminderen en een gelijkmatig vochtgehalte te garanderen. Industrieën zoals de farmaceutische, kunststof- en composietindustrie profiteren van het modulaire ontwerp en de aanpasbaarheid.

| Toepassingsgebied | Geleverd voordeel |

|---|---|

| PVC-buisproductie | Hoge output, uniforme smelt, stabiele kwaliteit |

| Profiel extrusie | Verbeterde menging, nauwkeurige afmetingen |

| Medische polymeren | Zachte verwerking, consistente eigenschappen |

| Gerecyclede kunststoffen | Veelzijdige materiaalbehandeling, kostenbesparing |

Het selecteren van een conische dubbelschroefcilinder

Materiaalcompatibiliteit

Het selecteren van de juiste conische dubbele schroefcilinder begint met inzicht in de compatibiliteit van het materiaal. Ingenieurs moeten het cilinder- en schroefontwerp afstemmen op de specifieke eigenschappen van het te verwerken materiaal. Bijvoorbeeld:PVC-verbindingenvereisen een andere schroefconfiguratie dan polyolefinen of technische kunststoffen. Numerieke studies helpen ingenieurs te simuleren hoe verschillende schroefontwerpen en cilinderconfiguraties de materiaalstroom, het smelten en het mengen beïnvloeden. Deze simulaties laten zien hoe de schroefgeometrie en procesparameters – zoals temperatuur, schroefsnelheid en toevoersnelheid – het gedrag van het materiaal in de cilinder beïnvloeden.

Bij de verwerking van gevoelige materialen moeten ingenieurs schuifspanning en hitte beheersen om degradatie te voorkomen. Ze passen de plaatsing van de schroefelementen en de cilinderlengte aan om een gelijkmatige menging en smelting te garanderen. Schurende of corrosieve materialen vereisen speciale cilindervoeringen of schroefcoatings om schade te voorkomen. Door zorgvuldig de juiste combinatie vanschroef en vatzorgen operators ervoor dat de materialen intact blijven en dat de productkwaliteit consistent is.

Tip: Controleer altijd het smeltpunt, de viscositeit en de chemische reactiviteit van het materiaal voordat u een cilinder- en schroefconfiguratie kiest.

Slijtvastheid en duurzaamheid

Duurzaamheid speelt een belangrijke rol in de prestaties en levensduur van een dubbelschroefscilinder. Fabrikanten gebruiken hoogwaardige gelegeerde staalsoorten, genitreerde oppervlakken en bimetalen voeringen om slijtage en corrosie te voorkomen. Deze materialen beschermen de cilinder en de schroeven tegen slijtage door vulstoffen, glasvezels of minerale additieven. Voor zeer abrasieve of corrosieve toepassingen kunnen ingenieurs extra oppervlaktebehandelingen of coatings voorschrijven.

Hieronder vindt u een tabel met veelvoorkomende materiaalkeuzes en hun voordelen:

| Materiaaltype | Geleverd voordeel | Typische toepassing |

|---|---|---|

| Genitreerd staal | Hoge oppervlaktehardheid | Standaard polymeerverwerking |

| Bimetaallegering | Superieure slijtvastheid | Gevulde of versterkte kunststoffen |

| roestvrij staal | Corrosiebestendigheid | Reactieve of agressieve verbindingen |

Regelmatige inspectie en tijdige vervanging van versleten onderdelen dragen bij aan een consistente extrusiekwaliteit. De juiste materialen voor de cilinder en schroeven kiezen vermindert de stilstand en verlengt de levensduur van de apparatuur.

Overwegingen bij onderhoud en installatie

Goed onderhoud en installatie garanderen een betrouwbare werking en een lange levensduur van een conische dubbelschroefscilinder. Moderne extruders, zoals de Gemini® conische dubbelschroefsextruders, zijn voorzien van schroeven met een laag toerental, interne waterkoeling, robuuste tandwielkasten en efficiënte luchtgekoelde cilinderverwarmers. Deze functies vereisen een zorgvuldige planning tijdens de installatie. Operators moeten zorgen voor een effectieve koelinfrastructuur, stevige tandwielkastondersteuning en adequate toevoermechanismen om optimale prestaties te bereiken.

Onderhoudsprogramma's, zoals die van Milacron, omvatten het op voorraad houden en reviseren van cilinders en schroeven. Deze diensten stellen operators in staat de levensduur van hun apparatuur te verlengen en de integriteit van de installatie te behouden. Revisies en upgrades van tandwielkasten spelen ook een essentiële rol bij het stabiel en betrouwbaar houden van de extruder.

Let op: Plan regelmatig inspecties en houd gedetailleerde onderhoudsgegevens bij. Snelle toegang tot revisieservices en reserveonderdelen helpt de downtime te minimaliseren en zorgt voor een continue productie.

Impact van conische dubbele schroefcilinder op extrusieprestaties

Efficiëntie en outputkwaliteit

Een conische dubbele schroefcilinder verbetert de extrusie-efficiëntie door de materiaalstroom en -menging te optimaliseren. Het in elkaar grijpende schroefontwerp en de conische vorm vergroten het oppervlak in de plastificeersectie. Dit ontwerp draagt bij aan een gelijkmatige warmteverdeling en vermindert energieverspilling. Operators ervaren een gelijkmatigere smeltverdeling en een betere temperatuurregeling. Deze eigenschappen verlagen het risico op materiaaldegradatie en verbeteren de productconsistentie.

Productielijnen die dit type cilinder gebruiken, leveren vaak hogere extrusiesnelheden en een hogere kwaliteit.Het energieverbruik kan tot wel 30% dalenvergeleken met traditionele cilinders. De verbeterde duurzaamheid van de schroeven en cilinders betekent ook minder stilstand voor onderhoud.De onderstaande tabel benadrukt de belangrijkste prestatie-indicatoren:

| Metrisch / Kenmerk | Waarde / Beschrijving |

|---|---|

| Productie-efficiëntie | Sterk verbeterd |

| Energieverbruik | Aanzienlijke vermindering |

| Schrootprijzen | Aanzienlijke vermindering |

| Vermindering van schroefslijtage | Tot 60% korting |

| Doorvoerverhoging | Tot 25% stijging |

| Afvalpercentage | ~1,5% |

| Opstarttijd voor nieuwe dimensies | 1 tot 2 uur |

Deze resultaten tonen aan dat de Conical Twin Screw Barrel een stabiele productie ondersteunt, afval vermindert en de outputkwaliteit verhoogt.

Kosteneffectiviteit

Fabrikanten profiteren van de kosteneffectiviteit van dit cilinderontwerp. Een lager energieverbruik verlaagt direct de bedrijfskosten. De sterke materialen en geavanceerde coatings verlengen de levensduur van zowel de cilinder als de schroeven. Deze duurzaamheid betekent minder vervangingen en minder frequent onderhoud.

Lagere afvalpercentages en snellere opstarttijden helpen ook geld te besparen. Operators besteden minder tijd aan het reinigen en afstellen van de apparatuur. De bovenstaande tabel laat zien datafvalpercentages dalen tot ongeveer 1,5%, en de opstarttijden voor nieuwe productafmetingen worden verkort tot slechts 1 tot 2 uur. Deze verbeteringen stellen bedrijven in staat meer te produceren met minder middelen.

Tip: Investeren in een conische dubbelschroefscilinder kan op de lange termijn leiden tot besparingen en een betrouwbaardere productie.

Een conische dubbelschroefcilinder biedt nauwkeurige controle en hoge efficiëntie bij het extruderen van kunststof. Studies tonen aan dat geoptimaliseerde extrusieparameters leiden tot consistente resultaten en verbeterde opbrengsten. Gebruikers moeten het cilinderontwerp afstemmen op de materiaalbehoeften en procesvariabelen bewaken. Een weloverwogen selectie garandeert betrouwbare prestaties en superieure productkwaliteit.

Veelgestelde vragen

Welke industrieën gebruiken conische dubbelschroefscilinders?

Fabrikanten in de kunststof-, bouw- en medische apparatuurindustrie gebruikenconische dubbelschroefsvatenvoor de productie van buizen, profielen en speciale polymeerproducten.

Hoe vaak moeten operators een conische dubbelschroefcilinder inspecteren?

Operatoren moeteninspecteer het vatRegelmatig. De meeste experts adviseren maandelijkse controles om optimale prestaties te garanderen en onverwachte downtime te voorkomen.

Kan een conische dubbelschroefscilinder ook andere materialen dan PVC verwerken?

Ja. Conische dubbelschroefscilinders verwerken diverse polymeren, waaronder polyolefinen en technische kunststoffen, door het ontwerp en de procesparameters van de schroef aan te passen.

Plaatsingstijd: 02-07-2025