De schroefcilinder voor kunststof spuitgieten vormt de kern van elk spuitgietproces. Wanneer ze kiezen voor een hoogwaardigeKunststof machineschroefcilinderof eenKunststof dubbelschroefextrudercilinderfabrikanten profiteren van een soepelere materiaalstroom, minder defecten en lagere kosten.Extrudercilinder met dubbele schroef van roestvrij staalOpties helpen ook de levensduur van apparatuur te verlengen en de uitvaltijd te verminderen.

Belangrijkste rollen van de schroefcilinder voor kunststof spuitgieten

Smelten en homogeniseren van kunststofmateriaal

De cilinder van de kunststofspuitgietschroef speelt een belangrijke rol bij het omzetten van vaste kunststofkorrels in een glad, gesmolten materiaal. In de cilinder draait de schroef en duwt de korrels vooruit. Terwijl de korrels bewegen, smelten ze door wrijving en verwarmingsbanden. De cilinder houdt de warmte gelijkmatig, zodat het kunststof in de juiste snelheid smelt. Dit proces helpt klonten of koude plekken in het materiaal te voorkomen.

Tip: De schroefcilinder heeft drie hoofdzones: toevoer, compressie en dosering. Elke zone heeft een specifieke functie. De toevoerzone beweegt en verwarmt de pellets voor. De compressiezone smelt het plastic en verwijdert lucht. De doseerzone zorgt ervoor dat de smelt glad is en klaar voor injectie.

| Zone | Primaire functies |

|---|---|

| Voerzone | Transporteert pellets, verwarmt ze voor en comprimeert ze om luchtbellen te verwijderen. |

| Compressiezone | Smelt het plastic en verwijdert de lucht door middel van druk en schuifkracht. |

| Meetzone | Homogeniseert het smeltsel, bouwt druk op en stabiliseert de stroom voor injectie. |

Temperatuurregeling is van groot belang. Zo moet hard UPVC zorgvuldig worden verhit tot een temperatuur tussen 180 en 190 °C. De schroefcilinder gebruikt zowel externe verwarmingselementen als de eigen beweging van de schroef om de juiste hoeveelheid warmte te creëren. Deze balans voorkomt dat het plastic verbrandt of vastplakt. De snelheid van de schroef beïnvloedt ook hoe goed het plastic smelt. Als de schroef te langzaam draait, wordt de smelt mogelijk niet heet genoeg. Als hij te snel draait, kan het plastic oververhit raken. De schroefcilinder voor kunststofspuitgieten zorgt ervoor dat de smelt bij elke injectie precies goed is.

Het mengen van additieven en het garanderen van kleurconsistentie

Fabrikanten voegen vaak kleurstoffen of speciale additieven toe aan kunststoffen. De schroefcilinder van de kunststofspuitgietmachine mengt deze ingrediënten in de smelt. Het ontwerp van de schroef, met speciale mengsecties, zorgt voor een gelijkmatige menging. Deze menging voorkomt dat er strepen of vlekken in het eindproduct verschijnen.

Kleurconsistentie kan lastig zijn. Soms,droge pigmenten blijven in de trechter plakken of mengen niet goedVochtigheid kan de kwaliteit van hars en pigment verstoren. Nauwkeurige dosering van kleurstoffen is belangrijk. Machines gebruiken gravimetrische mengers om de juiste hoeveelheid af te meten. Het ontwerp van de matrijs zorgt er ook voor dat de kleuren gelijkmatig over de verschillende onderdelen verdeeld blijven.

Let op: Geavanceerde schroefontwerpen, zoals barrière- of Maddock-schroeven, breken klonten af en verspreiden kleurstoffen beter. Deze ontwerpen kunnenverhoog de mengefficiëntie met meer dan 20% en verlaag de afvalpercentages met maximaal 30%Regelmatig schoonmaken en onderhouden zorgt ervoor dat de schroefcilinder optimaal blijft functioneren en de kleuren van batch tot batch hun oorspronkelijke kleur behouden.

Transporteren en injecteren van gesmolten kunststof

Zodra het plastic gesmolten en gemengd is, verplaatst de schroefcilinder het gesmolten materiaal naar de mal. De schroef draait in de verhitte cilinder en duwt het gesmolten materiaal naar voren. Wanneer er voldoende materiaal is verzameld, fungeert de schroef als een zuiger. Hij spuit het gesmolten plastic onder hoge druk in de mal.

Dit is hoe het proces werkt:

- De plastic korrels komen in het invoergedeelte terecht en bewegen mee met de draaiing van de schroef.

- Door wrijving en hitte smelten de pellets.

- De schroef comprimeert het gesmolten materiaal en zorgt ervoor dat het glad en gelijkmatig wordt.

- De schroef beweegt naar voren en spuit het gesmolten plastic in de mal.

Deschroefcilinder voor kunststof spuitgietenZorgt ervoor dat alles soepel verloopt. Het regelt de druk en de stroming, zodat elke schot de mal perfect vult. De robuuste materialen van de loop zijn bestand tegen slijtage, waardoor het proces betrouwbaar blijft, ook na verloop van tijd.

Optimaliseer prestaties met de juiste schroefcilinder voor kunststof spuitgieten

Impact van schroefgeometrie en cilinderontwerp

Schroefgeometriebepaalt hoe plastic smelt en mengt in de cilinder. De lengte, de vorm van de schroefdraad, de spoed en de snelheid van de schroef spelen allemaal een rol. Door deze parameters aan te passen, kunnen ingenieurs bepalen hoeveel hitte en schuifspanning het plastic ontvangt. Dit zorgt voor een gelijkmatige smelt en vermindert defecten zoals strepen of bellen.

De compressieverhouding, die de diepte van de schroefaanvoer- en doseerzones vergelijkt, beïnvloedt hoe dicht het plastic wordt gepakt. Een hogere verhouding verhoogt de dichtheid en menging, maar is mogelijk niet geschikt voor warmtegevoelige kunststoffen. Tegendruk is ook van belang. Deze duwt de gesmolten hars harder, waardoor niet-gesmolten deeltjes worden afgebroken en de menging verbetert. Te veel tegendruk kan echter delicate materialen beschadigen.

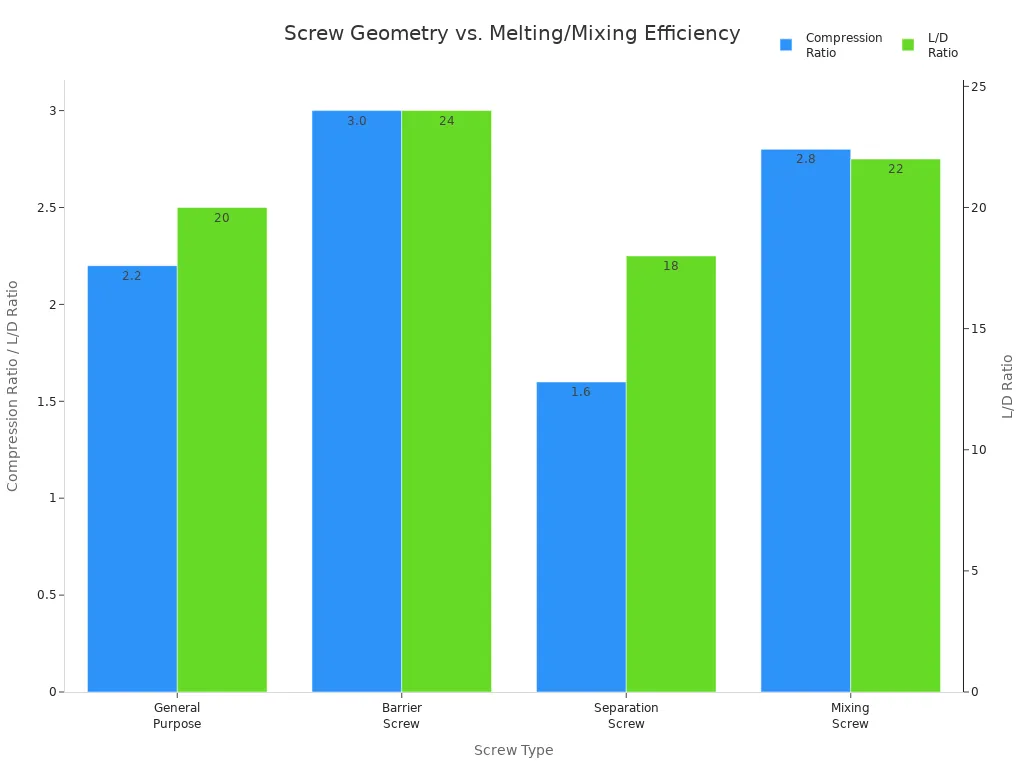

Hieronder ziet u een tabel met de invloed van verschillende schroeftypen en hun geometrie op de smelt- en mengefficiëntie:

| Schroeftype | Geschikte materialen | Compressieverhouding | L/D-verhouding | Typisch gebruik | Effect op smelt- en mengefficiëntie |

|---|---|---|---|---|---|

| Algemeen doel | ABS, PP, PE | 2.2:1 | 20:1 | Behuizingen voor apparaten | Veelzijdig smelten en mengen met matige schuifkracht en uniformiteit. |

| Barrièreschroef | PA+GF, PC | 3.0:1 | 24:1 | Structurele onderdelen | Hoge schuif- en mengkracht, betere smelthomogeniteit en productkwaliteit. |

| Scheidingsschroef | PVC, POM | 1.6:1 | 18:1 | Buizen, componenten | Controleert schuifkrachten, vermindert degradatie en zorgt voor consistent smelten. |

| Mengschroef | PMMA, PC+GF | 2.8:1 | 22:1 | Lichte afdekkingen | Verbeterde menging, uniforme smelting, verbeterde optische eigenschappen. |

Ingenieurs gebruiken vaak grafieken om schroefgeometrie te vergelijken. De onderstaande grafiek laat zien hoe de compressieverhouding en de L/D-verhouding variëren voor verschillende schroeftypen:

Een goed ontworpen schroefcilinder voor kunststof spuitgieten met de juiste geometrie zorgt voor stabiele plastificering, een consistente smelttemperatuur en een soepele materiaalstroom. Dit resulteert in een betere oppervlakteglans, minder defecten en sterkere spuitgietdelen.

Materiaalkeuze voor duurzaamheid en slijtvastheid

De keuze van de juiste materialen voor de schroefcilinder maakt een groot verschil in de levensduur en prestaties. Fabrikanten gebruiken sterke staalsoorten en geavanceerde coatings om slijtage en corrosie tegen te gaan. Zo is 38CrMoAlA-genitreerd staal geschikt voor standaardtoepassingen, terwijl SKD61 (H13) gereedschapsstaal bestand is tegen sterke technische harsen. Bimetalen cilinders met wolfraamcarbide of nikkellegeringen bieden de hoogste weerstand tegen slijtage en chemicaliën.

| Materiaaltype | Slijtvastheid | Corrosiebestendigheid | Typische hardheid | Toepassingshoogtepunten |

|---|---|---|---|---|

| 38CrMoAlA genitreerd staal | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (Genitreerd) | Betrouwbaar voor standaardtoepassingen |

| SKD61 (H13) Gereedschapsstaal | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Sterke technische harsen, thermische spanning |

| Bimetalen vaten | ★★★★★ | ★★★★☆ | 60–68 HRC | Schurend, glasvezel, vlamvertragend, gerecycled plastic |

Andere populaire keuzes zijn AISI 4140 en 4340 gelegeerde staalsoorten voor algemeen gebruik, D2 en CPM gereedschapsstaalsoorten voor abrasieve kunststoffen, en Hastelloy of Inconel voor corrosieve omgevingen. Oppervlaktebehandelingen zoals nitreren en verchromen verhogen de hardheid en levensduur. Wanneer fabrikanten het juiste materiaal kiezen, verminderen ze de downtime en onderhoudskosten, waardoor de productie soepel blijft verlopen.

Tip: Bimetaalvaten met een hoog gehalte aan wolfraamcarbide gaan veel langer mee, vooral bij de verwerking van schuurmiddelen of gevulde polymeren.

Passende schroefcilinder voor verschillende kunststoffen

Niet alle kunststoffen gedragen zich hetzelfde tijdens het gieten. Elk type heeft een specifiek schroefcilinderontwerp nodig om de beste resultaten te behalen. Ingenieurs kijken naar de smelttemperatuur, viscositeit en stabiliteit van de kunststof. Ze stemmen de schroefgeometrie, groefdiepte en cilindercoating af op de behoeften van het materiaal.

Polycarbonaat (PC) vereist bijvoorbeeld een lange schroef met een geleidelijke compressieverhouding en een mengsectie om degradatie te voorkomen. Nylon (PA) vereist een gemuteerde schroef met een hoge compressieverhouding en een kleine opening tussen schroef en cilinder om afschuiving te beheersen. PVC vereist een corrosiebestendige cilinder en een schroef met lage afschuiving om oververhitting en materiaalophoping te voorkomen.

| Kunststof type | Schroefontwerpparameters | Impact op kwaliteit |

|---|---|---|

| Polycarbonaat (PC) | Grote L/D-verhouding (~26), geleidelijke schroef, compressieverhouding ~2,6, mengsectie | Goede plastificering, voorkomt degradatie, verbetert homogeniteit |

| Nylon (PA) | Mutantschroef, L/D 18-20, compressieverhouding 3-3,5, kleine spleet | Voorkomt oververhitting, controleert schuifspanning en behoudt de smeltkwaliteit |

| PMMA | Geleidelijke schroef, L/D 20-22, compressieverhouding 2,3-2,6, mengring | Nauwkeurig smelten, voorkomt vochtproblemen en behoudt de precisie |

| HUISDIER | L/D ~20, schroef met lage afschuifkracht, compressieverhouding 1,8-2, geen mengzone | Voorkomt oververhitting, controleert schuifspanning, geschikt voor gerecyclede materialen |

| PVC | Schroef met lage schuifspanning, corrosiebestendige cilinder, L/D 16-20, geen controlering | Voorkomt oververhitting en corrosie, stabiele temperatuurregeling |

Door de schroefcilinder van het kunststofspuitgietproces af te stemmen op het type kunststof, worden defecten zoals verkleuring, onvolledige smelting of kromtrekken voorkomen. Het verbetert ook de cyclustijden en energie-efficiëntie.

Let op: Door schroefcilinders te upgraden voor specifieke kunststoffen, kunt u de doorvoer met maar liefst 25% verhogen en het aantal defecten verminderen. Zo bespaart u tijd en geld.

Onderhoudstips voor een lange levensduur en betrouwbaarheid

Regelmatig onderhoud zorgt ervoor dat de schroefcilinder optimaal blijft functioneren. Operators moeten de cilinder controleren op slijtage, krassen of putjes wanneer de schroef wordt verwijderd. Reiniging met gangbare reinigingsmiddelen verwijdert resten en voorkomt koolstofafzetting. Het monitoren van druk, temperatuur en schroefsnelheid helpt problemen vroegtijdig te signaleren.

Hier zijn enkele praktische onderhoudstips:

- Controleer de schroefcilinder visueel en met behulp van meters elke keer dat de schroef wordt verwijderd.

- Maak de cilinder wekelijks schoon bij continu gebruik, of elke 2-3 dagen als u de kunststoffen vaak vervangt.

- Smeer de bewegende delen dagelijks en smeer ze wekelijks met hoogwaardig vet.

- Gebruik zuivere grondstoffen en bewaar ze op de juiste manier om besmetting te voorkomen.

- Train operators in het herkennen van slijtagesignalen en het bijhouden van gedetailleerde onderhoudslogboeken.

- Zorg dat u reserveonderdelen op voorraad hebt om de uitvaltijd te minimaliseren.

- Laat de schroef na het uitschakelen op lage snelheid draaien om de plasticresten te verdelen, reinig met speciale reinigingsmiddelen en breng beschermende olie aan.

Let op: Bimetalen cilinders met een voering op basis van ijzer kunnen drie keer langer meegaan dan standaardschroeven.Juiste uitlijning en smeringVerleng de levensduur en verlaag de onderhoudsfrequentie.

Een goed onderhouden schroefcilinder voor kunststof spuitgieten levert een consistente kwaliteit, vermindert de uitvaltijd en ondersteunt een efficiënte productie.

De schroefcilinder voor kunststof spuitgieten speelt een sleutelrol bij het leveren van een consistente productkwaliteit en efficiënte productie.

- Hoogwaardige schroefcilinders verbeteren de smeltconsistentie, verminderen de hoeveelheid afval en verhogen de efficiëntie.

- Regelmatig onderhoud voorkomt stilstand en verlengt de levensduur van apparatuur.

- De besparingen op materiaal en energie lopen snel op.

- Snellere omstellingen verhogen de capaciteit en winst.

Veelgestelde vragen

Wanneer is het tijd dat een schroefcilinder vervangen wordt?

Operators merken onregelmatige smelt, meer defecten of langzame cycli op. Ze zien ook zichtbare slijtage, krassen of putjes in de trommel.

Hoe vaak moet je een schroefcilinder schoonmaken?

De meeste fabrikanten maken de cilinder wekelijks schoon. Als ze vaak van kunststof wisselen, doen ze dat om de twee tot drie dagen.

Kan één schroefcilinder voor alle kunststoffen gebruikt worden?

Nee, elk type kunststof vereist een specifiek schroefcilinderontwerp. Het gebruik van de juiste match verbetert de productkwaliteit en vermindert afval.

Plaatsingstijd: 15-08-2025