De dubbele kunststof schroefcilinder bepaalt de efficiëntie en kwaliteit van moderne extrusielijnen. Marktleiders benadrukken de rol ervan in duurzaamheid en innovatie.

- Fabrikanten zien de vraag toenemen naarmate slimme sensornetwerken en AI-gestuurde controllers het energieverbruik optimaliseren en de uitvaltijd verminderen.

- Fabrikanten van dubbele parallelle schroefcilindersmelden een sterke acceptatie vanwege de verbeterde duurzaamheid en aanpasbaarheid.

- EnkelschroefsvatenEnFabrieken voor enkele kunststof schroefvatenspelen nog steeds een rol, maar tweelingontwerpen nudomineren meer dan de helft van de Amerikaanse markt.

Kernfuncties van de dubbele kunststof schroefcilinder

Materiaaltransport en -menging

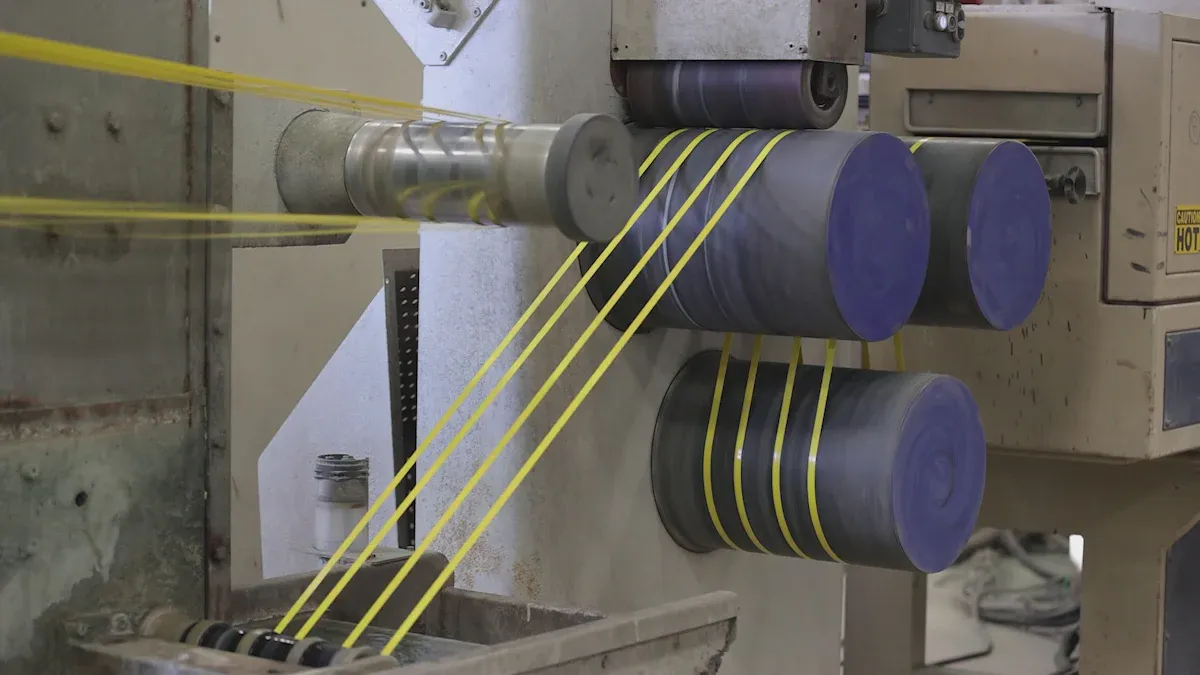

De dubbele kunststof schroefcilinder speelt een cruciale rol bij het verplaatsen en mengen van grondstoffen in de extruder. Ingenieurs ontwerpen de schroefbladen om kunststofkorrels vast te pakken en vooruit te duwen. Deze actie zorgt ervoor dat het materiaal soepel van de invoerzone naar de compressiezone beweegt. Onderzoekers hebben de werking van deze cilinders bestudeerd en een aantal belangrijke punten ontdekt:

- Potente en Melish verdeelden de transportzone in een toevoer- en compressiezone. Ze gebruikten kracht- en koppelbalansen om de hoogst mogelijke output, drukveranderingen en het benodigde vermogen voor de aandrijving van de schroeven te berekenen. Hun werk toont aan dat de dubbele kunststof schroefcilinder een sterke en constante materiaalstroom levert.

- Wilczyński en White observeerden dat de meeste plastic korrels zich in het onderste deel van de cilinder bevinden, dicht bij de schroefbladen. De cilinder en de schroef verwarmen de korrels tijdens de beweging, waardoor ze gelijkmatig smelten.

- Andere experts, zoals White en Bawiskar, ontwikkelden modellen die uitleggen hoe de dubbele kunststof schroefcilinder een smeltlaag vormt en vaste en vloeibare delen mengt. Deze modellen helpen fabrieken om het mengen en smelten te begrijpen en te verbeteren.

De dubbele kunststof schroefcilinder zorgt ervoor dat elk onderdeel van het materiaal gemengd en verhit wordt. Dit proces leidt tot een betere productkwaliteit en minder defecten.

Smelten, homogeniseren en drukregeling

Het gelijkmatig smelten en mengen van het plastic is een andere kernfunctie van de dubbele schroefcilinder van kunststof. De cilinder moet ook de druk regelen om het proces stabiel te houden. Ingenieurs gebruiken verschillende ontwerpkenmerken om deze doelen te bereiken. De volgende tabel laat zien hoe verschillende schroefparameters en procesomstandigheden het smelten, mengen en de druk beïnvloeden:

| Schroefparameter | Impact / Numerieke details |

|---|---|

| L/D-verhouding | Hogere L/D-verhoudingen verbeteren de polymeermenging en plasticisatie door de verblijftijd en warmteverdeling te verlengen |

| Compressieverhouding | Hogere compressieverhoudingen bevorderen de plastificering en verdichting; optimale waarden zijn afhankelijk van het materiaaltype |

| Compressieverhoudingen voor gangbare kunststoffen | PE: 3-4, PP: 2,5-4, PS: 2-4, Stijf PVC (korrels): 2-3, Stijf PVC (poeder): 3-4, Flexibel PVC (korrels): 3,2-3,5, Flexibel PVC (poeder): 3-5, ABS: 1,6-2,5, PC: 2,5-3, POM: 2,8-4, PPE: 2-3,5, PA66: 3,7, PA1010: 3, Versterkt polyester: 3,5-3,7 |

| Parameter / Aspect | Numeriek resultaat / beschrijving |

|---|---|

| Druk in C-vormige kamer | Ongeveer 2,2 MPa |

| Drukval in de verstrengelde zone | 0,3 MPa |

| Drukval in omgekeerd schroefelement | 0,5 MPa |

| Temperatuurstijging door druk | 40 bar druk veroorzaakt een temperatuurstijging van ~20°C |

| Optimale voedingssnelheid en schroefsnelheid | 3,6 kg/u voedingssnelheid bij 95 tpm maximaliseert de temperatuur en minimaliseert vezelbreuk |

| Bron van warmteopwekking | Ongeveer 80% van de smeltwarmte wordt gegenereerd door schuifwrijving |

| Effect van schroefsnelheid op spanning | De gecumuleerde spanning neemt lineair toe met de schroefsnelheid |

| Effect van de voedingssnelheid op de rek | De gecumuleerde spanning neemt af met de voedingssnelheid |

Deze resultaten tonen aan dat de dubbele kunststof schroefcilinder de hoeveelheid hitte en druk die het materiaal ontvangt, kan regelen. De juiste instellingen zorgen ervoor dat het plastic volledig smelt en goed mengt. Deze controle leidt tot sterke, uniforme producten.

Zelfreiniging en processtabiliteit

De dubbele kunststof schroefcilinder zorgt er ook voor dat de extruder schoon en stabiel blijft. Het ontwerp van de schroeven en de cilinder maakt zelfreiniging mogelijk. Terwijl de schroeven draaien, vegen ze elkaar en de cilinderwand schoon. Dit verwijdert restmateriaal en voorkomt ophoping. Schone cilinders verminderen de downtime en zorgen ervoor dat het proces soepel verloopt.

Processtabiliteit is een ander voordeel. De dubbele kunststof schroefcilinder zorgt voor een gelijkmatige druk en temperatuur tijdens het extrusieproces. Deze stabiliteit betekent dat de machine langdurig probleemloos kan draaien. Fabrieken kunnen meer producten produceren met minder stops en minder afval.

Tip: Regelmatig onderhoud en controle van de dubbele kunststof schroefcilinder kunnen de processtabiliteit verder verbeteren en de levensduur van de apparatuur verlengen.

Vooruitgang en impact in de praktijk van de dubbele kunststof schroefcilinder in 2025

Innovatieve materialen en coatings voor duurzaamheid

Fabrikanten gebruiken tegenwoordig geavanceerde materialen en coatings om de cilinder met dubbele kunststofschroef langer mee te laten gaan en beter te laten functioneren. Roestvrij staal, CPM10V, keramiek en wolfraamcarbide coatings helpen de cilinder slijtage en corrosie te weerstaan. Deze materialen houden de cilinder sterk, zelfs bij hoge temperaturen en druk tijdens het extruderen van kunststof. Prestatietests tonen aan dat deze coatings de mengefficiëntie verbeteren en het proces stabiel houden. Zo kunnen nitreerbehandelingen een hardheid van HRC50-65 bereiken, wat de cilinder slijtvast maakt. Praktijkgegevens van fabrieken tonen aan dat deze verbeteringen de stilstand verminderen en lekkages voorkomen. Onderhoudsteams melden ook dat deze cilinders minder reparaties nodig hebben en langer meegaan, wat geld bespaart en de productie soepel laat verlopen.

Laboratoriumproeven, zoals die met de Coperion ZSK 18 MEGAlab, helpen ingenieurs bij het testen van nieuwe materialen en coatings. Deze testen meten hoe goed de cilinder verschillende kunststoffen en additieven verwerkt. De resultaten tonen aan dat innovatieve coatings de thermische stabiliteit en slijtvastheid verbeteren. Bedrijven zien minder storingen en een betere productkwaliteit dankzij deze verbeteringen.

Precisietechniek en modulaire cilinderontwerpen

Precisietechniek vormt elk onderdeel van de dubbele kunststof schroefcilinder. Fabrieken gebruiken CNC-machines en strenge kwaliteitscontroles om ervoor te zorgen dat elke cilinder aan de exacte normen voldoet. Ingenieurs meten de rechtheid van de schroef tot 0,015 mm en de oppervlakteruwheid tot Ra 0,4. Deze nauwe toleranties helpen de cilinder om het kunststof gelijkmatig te mengen en te smelten.

Modulaire trommelontwerpen maken snelle veranderingen en reparaties mogelijk. Werknemers kunnen versleten onderdelen vervangen zonder de hele machine te demonteren. Dit ontwerp vermindertuitvaltijd tot 20% en een verlaging van de reparatiekosten tot 30%De onderstaande tabel toont enkele belangrijke verbeteringen:

| Parameter | Numerieke waarde/bereik |

|---|---|

| Vermindering van downtime dankzij modulariteit | Tot 20% |

| Reparatiekostenreductie door modulariteit | Tot 30% |

| Genitreerde oppervlaktehardheid (HV) | 920 – 1000 |

| Legeringshardheid (HRC) | 50 – 65 |

| Schroef rechtheid | 0,015 mm |

| Oppervlakteruwheid (Ra) | 0,4 |

Dankzij deze ontwikkelingen kunnen fabrieken hun dubbele kunststof schroefcilinders in topconditie houden, wat leidt tot betere prestaties en minder afval.

Integratie met slimme productie en automatisering

Slimme productie en automatisering hebben de manier waarop fabrieken de dubbele kunststof schroefcilinder gebruiken, veranderd. Geautomatiseerde systemen regelen nu temperatuur, druk en snelheid met grote nauwkeurigheid. Manufacturing Execution Systems (MES) helpen elke stap van het proces te volgen. Deze systemen verbeterenproductiesnelheid met 40-50% verhogen en de downtime met maximaal 30% verminderenRegelmatig onderhoud, aangestuurd door sensoren en data, zorgt ervoor dat machines langer blijven draaien.

De onderstaande tabel geeft een aantal meetbare effecten weer:

| Verbeteringsaspect | Meetbare impact |

|---|---|

| Productiesnelheid | Toename van 40-50% |

| Vermindering van downtime | Tot 30% korting |

| Efficiëntieverbetering (MES) | Tot 25% winst |

| Optimalisatie van de materiaalstroom | Uniforme RTD, minder defecten en minder afval |

| Energieverbruik | Lager dan traditionele methoden |

| Operationele kosten | Verminderd door beter gebruik van hulpbronnen |

| Productkwaliteit | Consistent verbeterd |

Fabrieken die ISO9001-gecertificeerde systemen met geavanceerde schroefcilinders gebruiken, zien een soepelere werking en een hogere productkwaliteit. Klanten krijgen betere producten en bedrijven blijven concurrerend op de markt.

Voordelen op het gebied van efficiëntie, productkwaliteit en duurzaamheid

De dubbele kunststof schroefcilinder levert duidelijke winst op in efficiëntie, kwaliteit en duurzaamheid. Upgrades van motoren en aandrijvingen besparen10-20% aan energieDe verwarmingsenergie daalt met 10% en de cyclustijden dalen van 30 naar 15 seconden dankzij betere koeling. Afvalwarmteterugwinningssystemen vangen tot 15% van de verloren energie op, waardoor de kosten nog verder dalen.

De onderstaande tabel vat deze voordelen samen:

| Efficiëntie- en duurzaamheidsaspect | Ondersteunende statistiek of beschrijving |

|---|---|

| Energiebesparing | 10-20% reductie |

| Verwarmingsoptimalisatie | 10% minder energie, cyclustijd gehalveerd |

| Terugwinning van restwarmte | Tot 15% van de verloren energie wordt teruggewonnen |

| Weekmakersnelheid | Verhoogd van 104 g/s naar 120 g/s |

| Hersteltijd | Gehalveerd van 18s naar 9s |

| Voorspellend onderhoud | Downtime met 15-30% verminderd |

| Milieuvriendelijke materialen | Minder wrijving en slijtage |

| Verbeterde productkwaliteit | 90% minder defecten, betere output |

| Afvalminimalisatie | Minder afval van grondstoffen |

Deze verbeteringen helpen fabrieken om meer producten te maken met minder energie en afval. De dubbele kunststof schroefcilinder ondersteunt duurzame productie door fouten te verminderen en grondstoffen verstandig te gebruiken.

Let op: Bedrijven zoals Zhejiang Jinteng Machinery Manufacturing Co., Ltd. gebruikengeavanceerde technieken strenge kwaliteitssystemen om betrouwbare dubbele kunststof schroefcilinders te leveren. Hun producten helpen fabrieken te voldoen aan de eisen van moderne kunststofverwerking in 2025.

De Twin Plastic Screw Barrel vormt de kern van moderne extrusietechnologie. Fabrikanten profiteren van een hogere efficiëntie, langere levensduur en consistente productkwaliteit.

- Duurzame constructieverlaagt vervangingskosten

- Precisietechniek verbetert energieverbruik

- Flexibele ontwerpen ondersteunen diverse toepassingen

Deze kenmerken zorgen voor succes op de lange termijn in een groeiende wereldwijde markt.

Veelgestelde vragen

Waarom is een dubbele kunststof schroefcilinder essentieel voor moderne extruders?

Dubbele kunststof schroefcilinders zorgen voor nauwkeurige meng-, smelt- en drukregeling. Deze eigenschappen garanderen een hoge productkwaliteit en efficiënte werking in geavanceerde extrusielijnen.

Tip: Consistente prestaties zijn afhankelijk van een juist schroef- en cilinderontwerp.

Hoe vaak moeten fabrieken dubbele kunststof schroefcilinders onderhouden?

Fabrieken zouden vaten regelmatig moeten inspecteren en reinigen. De meeste experts adviseren maandelijkse controles om slijtage, ophoping en onverwachte stilstand te voorkomen.

- Regelmatig onderhoud verlengt de levensduur van apparatuur.

- Vroegtijdige detectie van problemen verlaagt de reparatiekosten.

Hoe kiezen fabrikanten de juiste dubbele kunststof schroefcilinder?

Fabrikanten selecteren vaten op basis van materiaalsoort, productiebehoeften en machinespecificaties. Overleg met ervaren leveranciers garandeert optimale prestaties en duurzaamheid.

| Selectiefactor | Belangrijkheidsniveau |

|---|---|

| Materiaaltype | Hoog |

| Uitvoervereiste | Hoog |

| Machinemodel | Medium |

Plaatsingstijd: 3 juli 2025